搬送ユニットに作業者が乗り込んで作業する、完成車組み立てラインを開発:工場ニュース

本田技研工業は、完成車組み立てラインに流動型のセル生産方式を組み込んだ「ARCライン」を開発した。車体1台と1台分の部品を積載したユニットに4人の作業者が乗り込み、車体と一緒に移動しながら作業をする。

本田技研工業は2016年4月21日、完成車組み立てのメインラインに流動型のセル生産方式を組み込んだ「ARC(アーク)ライン」を発表した。タイにある同社の四輪車生産販売現地法人ホンダオートモービルのプラチンブリ工場に導入された。

これまで四輪車の生産現場では、コンベア上を流動する車体に組み立て作業者が単一工程で部品を組み付けていく「ライン生産方式」が広く採用されてきた。ARCラインは、作業者が広い範囲の工程を受け持ち、複数の部品を組み付ける「セル生産方式」の生産ユニットをメインラインに組み込んだ組み立てラインだ。

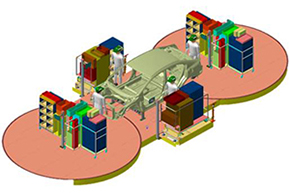

1台の車体と1台分の部品を積載した搬送ユニット「ARCユニット」に4人の作業者が乗り込み、車体と一緒に移動しながら組み付け作業をする。これにより、従来の製造工程で発生していた「流れてくる車体の仕様に合わせて必要な部品を選び、歩きながら組み付ける」といった付帯動作を低減。生産効率が大幅に向上したという。

さらに、搬送コンベアの形状をループ状にすることで、組み付け開始時の部品箱投入と、完了時の空箱回収拠点を1つに集約。部品の搬入拠点数を最少化することで、工場内の部品運搬作業量が既存ラインと比べて約10%削減した。

ARCユニットは、ユニット単位で生産ラインへの追加ができるため、生産台数の変動や車種の追加に伴うレイアウト変更にも柔軟に対応できる。その他、設置スペースの制約を受けにくい構造になっているため、複数の工場で同じラインを導入することにより、投資コストも削減できる。

また、1人の作業者が広範囲な工程を担当することで、製造工程に関して、より幅広い知識と技能を習得できるようになる。将来的に、生産現場の意見を開発現場へフィードバックできるような「熟練作業者」を育成するといった効果も期待される。

- カーボンネガティブコンクリートの製造実証プラントを兵庫県に建設、鹿島建設ら

- マレーシアで半導体ウエハーバンピングの受託加工向け製造装置増設

- タイの半導体製造工場で新棟が完成、ソニーセミコンが生産力を強化

- ルネサスが甲府工場で300mmウエハーライン稼働、パワー半導体の生産能力を2倍に

- 三菱重工が航空機エンジン部品工場を増強、内製力強化で完全一貫生産を実現

- 信越化学が群馬県伊勢崎市に半導体露光材料の新工場建設、約830億円を投資

- 小林製薬が中国に新工場を建設、冷却シートやカイロなど多様な製品を生産

- 三井化学が市原工場のフェノールプラント生産停止、供給過多や国内需要減少が要因

- ブラザー工業が九州に工作機械ショールーム併設のテクノロジーセンターを開設

- Rapidusに追加で5900億円の支援、EUV露光機の導入やクリーンルームなどの稼働に

FAメルマガ 登録募集中!

FAニュースをはじめ、産業用ロボット、インダストリー4.0、PLCや産業用ネットワーク、制御システムセキュリティなど注目の話題をまとめてお届けしています。

ぜひ、メルマガ配信のご登録をお願い致します。

関連記事

足し引き自在で効果は無限大! 金属3Dプリンタと切削加工の複合機投入が本格化

足し引き自在で効果は無限大! 金属3Dプリンタと切削加工の複合機投入が本格化

「第27回日本国際工作機械見本市(JIMTOF 2014)」で大きな見どころの1つとなったのが、工作機械と金属3Dプリンタの複合機だ。金属を「足す」3Dプリンタと金属を「引く」切削加工機が組み合わさることでモノづくり現場にどういう価値をもたらすのだろうか。 「日本で作って世界で勝つ」――オークマが“夢工場”で描く未来とは

「日本で作って世界で勝つ」――オークマが“夢工場”で描く未来とは

工作機械大手のオークマは2013年、本社敷地内で新工場を稼働させた。「Dream Site 1」と名付けられた同工場は、部品加工から完成品まで一貫生産しIT活用による“見える化”を推進したスマートファクトリーだ。オークマは“夢工場”でどういう未来を描いているのか。現地を訪ねた。 世界1位の工作機械メーカーが目指すインダストリー4.0

世界1位の工作機械メーカーが目指すインダストリー4.0

ドイツの国家プロジェクトである「インダストリー4.0」を筆頭に、世界で生産革新への取り組みが進んでいる。こうした動きを、工作機械の世界シェアトップで、“日独連合”企業であるDMG森精機はどう捉えているのか。DMG森精機 代表取締役社長の森雅彦氏が同社の経営戦略について語った。 好況に沸く工作機械メーカーは盤石か!? 課題は営業力にあり

好況に沸く工作機械メーカーは盤石か!? 課題は営業力にあり

企業再生請負人が製造業の各産業について、業界構造的な問題点と今後の指針を解説する本連載。今回はリーマンショック前の勢いを取り戻しつつある日系工作機械メーカーの動向と課題について取り上げる。 微細加工は腕自慢じゃない。飯の種なんだ

微細加工は腕自慢じゃない。飯の種なんだ

設計者が通常、直接見る機会を得づらいだろう加工の現場を取材していく。自分の設計した部品が、いったいどのような方法で具現化されているのか、実感するためのヒント提供はもちろん、モノづくりの純粋な楽しさも伝えられれば幸いだ。(編集部)

関連リンク

Copyright © ITmedia, Inc. All Rights Reserved.

Factory Automationの記事ランキング

- PLCレスで協働ロボットの外部軸を制御、自動化システム構築の工数削減

- ラズパイの電源を入れてみた

- ハノーバーメッセが開幕、AIや水素など「競争力ある持続可能な産業」の最新技術

- タイの半導体製造工場で新棟が完成、ソニーセミコンが生産力を強化

- 品質保証とは何か、その定義を改めて考える

- パワー半導体の電流測定が正確に、光プローブを用いた電流波形測定用センサー

- RYODENらが生成AIの事業応用で協業、現場映像と設備データの融合も目指す

- サーバなど向け、高風量かつ高静圧ながら連続運転10万時間の長寿命な冷却ファン

- IEC 62443とは何か、工場のサイバーセキュリティ対策のカギを握る国際標準を解説

- トレーサビリティーを強化したトルクメーター、無線通信や波形データに対応

ホンダオートモービル プラチンブリ工場に導入されたARCライン

ホンダオートモービル プラチンブリ工場に導入されたARCライン