リードタイム短縮を追いかけムダを排除し続ける風土を目指すクボタの生産方式「KPS」:スマート工場に向けたIoT導入の一手とは

農業機械や産業用ディーゼルエンジンのトップメーカーであるクボタは、「GMB」実現に向けて、各生産拠点で「クボタ生産方式(Kubota Production System、KPS)」を推進。リードタイム短縮により顕在化する在庫などのムダ縮減に取り組んでいる。KPSを推進するためスマート工場化を進めるクボタ堺臨海工場の取り組みを追った。

クボタが進める「GMB」と「KPS」

農業機械や産業用ディーゼルエンジンなどで既に全世界で1.5兆円の売上高を築くクボタは2015年から「グローバルメジャーブランド(GMB)・クボタ」の実現に取り組む。製造業が提供する価値が「モノ」から「コト」へと変わりつつあり、ソリューションへのニーズが高まる中で顧客との関連性も「購入者」から「パートナー」へと変化しつつある。これらに応えるために企業体として「売り上げや利益で世界のトップを争うブランドであるとともに、お客様から最も信頼されるブランド=社会に最も貢献するブランド」を目指すというものである。

「GMBクボタ」を実現するためには、製品開発体制やモノづくり体制、人材育成やマネジメント体制など全ての領域でレベルを上げることが必要だ。その生産領域における取り組みの1つが「クボタ生産方式(Kubota Production System、KPS)」である。「KPS」とは、徹底的にムダの排除とリードタイムの大幅削減を実現し、それによる在庫低減などを通じて潜在的問題を顕在化することで、持続的な改善を可能とする取り組みである。国内マザー工場で取り組みを進め、その手法をグローバルにも展開するという計画で、具体的なターゲットとして、在庫の削減と生産性の大幅向上を目指す。

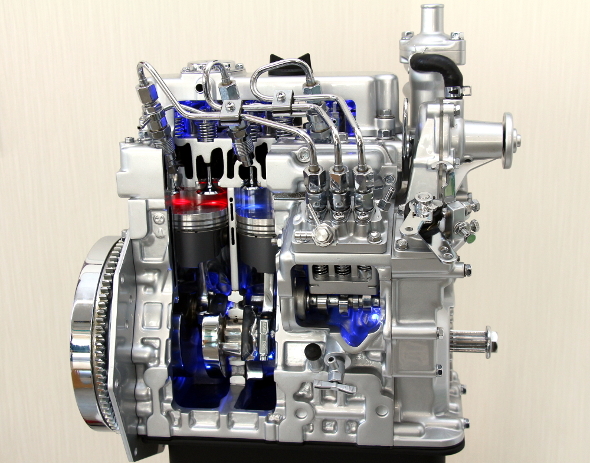

この「KPS」を推進する工場の1つが、産業用の小型ディーゼルエンジンなどを生産する大阪府堺市の堺臨海工場だ。堺臨海工場では装置から生み出される生産データを活用したスマート工場化への取り組みを開始している。

多品種変量生産が求められる産業用ディーゼル生産

堺臨海工場は、産業用ディーゼルエンジンの主力工場の1つだ。各種産業用の装置や小型の農業機械などに使用される排気量が小さいディーゼルエンジンを年間約18万台製造している。堺臨海工場は多品種変量生産が特徴で、環境が変動し続ける状態で製品を作り続けなければならないという点がある。

クボタ堺製造所 臨海エンジン製造部 生産技術グループ 職長の金谷建氏は「自動車などのエンジンと異なり、産業用ディーゼルエンジンは1種当たりでそれほど数が出ない。さらに時期や顧客の状況によって生産量も常に変動し続けるため、こうした多品種変量生産に対応できる製造現場が求められている。従来もさまざまな取り組みを進めてきたが、さらなる効率化や生産性向上を実現するためには、新たな技術の活用が必要だと考えていた」と述べている。

既存設備からも「見える化」を実現

そこで、堺臨海工場ではまずは生産パラメータの「見える化」に取り組んだ。「見える化」は、スマート工場実現の“最初の一歩”として取り組むことが多いが、実現するためにはハードルも多い。その1つが、工場内の既存設備の存在である。

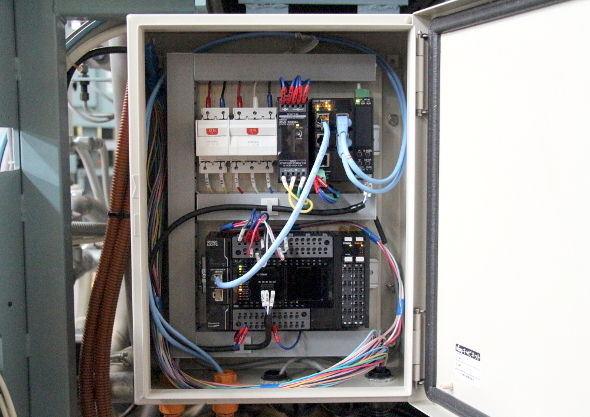

工場で稼働する機械は20年や30年以上使い続けているものも多く、生産パラメータを機器から直接取得できない場合も多い。さらに機器そのものや、それらを制御するコントローラー、これらを結ぶ通信プロトコルについても、採用されているベンダーの種類がバラバラで、うまく連携が取れないケースが存在する。これらの異種環境を吸収しつつ、将来的な統一情報基盤を実現する拡張性を確保するというのがハードルとなっていた。これらを乗り越えるために堺臨海工場が試験的に採用したのがオムロンのコントローラーをはじめとするスマート工場ソリューションである。

金谷氏は「約10年前にもIoT的なITを活用した稼働監視などに試験的に取り組んだことがあった。ただ、当時は多くの技術的な課題やコスト的な課題があり、実用化は難しいという判断だった。相互運用性や拡張性に優れた技術が低コストで出てくるようになり実現が可能になった」と環境の変化について語る。

さらに実際に導入を進めたクボタ 堺製造所 臨海エンジン製造部 生産技術グループ 岩野健介氏は、オムロンの制御機器を採用した情報収集ターミナルとそれらのシステムを構築した理由について「競合他社とも比較したが、最新設備から既存設備まで利用できる柔軟性と、将来を見据えた拡張性が決め手となった。特に拡張性については、処理できる情報量の面でも余裕がある他、将来的にさまざまな機能を付加できるという点で魅力を感じた。既存設備に制御盤を後付けするだけでよく、制御盤そのものもコンパクトだという点も利点だ」と述べている。

3つのステップで導入を拡大

堺臨海工場ではIoTを活用した製造機器の稼働管理について3つのステップで導入していくことを計画。ステップ1として「既存設備の稼働状態の見える化」、ステップ2として「可動率変動要因の解析による改善活動」、ステップ3として「可動率向上による生産性向上とリードタイム短縮」を位置付けた。

まず35台の機器で構成されている1つの製造ラインをモデルラインとして位置付け、同ラインのデータを収集・見える化し、稼働状態の見える化を実現する。「従来は設備停止となっても要因を探るのに時間がかかった。設備の稼働状態を常時モニタリングすることで、不具合直前の状態を記録しておくことが出来、ダウンタイムを短縮できる」と岩野氏は狙いについて述べる。

具体的には、モデルラインの各設備にオムロンの小型コントローラー「NX1P」を設置。その上位CPUにデータベースとダイレクトに接続できる「NJ-DB」を採用するシステム構成とした。これにより、中継PCが不要となり、PCやOSにまつわる開発やメンテナンス工数を大きく削減できる。通信プロトコルは産業用オープンネットワークのEtherNet/IPを採用し、今後ロボットデータなどを同一システムで収集することを想定した。

現状では、先行して8台の設備の稼働状態を把握。今後は早期に全35台の稼働状態を監視できるようにする計画である。今後は同ラインの設備について、付加価値時間と非付加価値時間を分けて稼働状態を分析し、詳細な情報取得を行えるようにし、生産性のさらなる向上につなげられるようにする構想である。

製造の全工程をIoTで記録

金谷氏は「IoTを活用することで稼働率や生産性向上についてできることは非常に多い。将来は、生産工程の全ての有用な情報を統合管理できるようにしていきたい」と述べている。

将来的には、寸法精度などの組み合わせ判定が自動で行えるシステムの構築をイメージする。そもそも堺臨海工場が、スマート工場化を目指したきっかけの1つとして欧州の排ガス規制がある。例えば、欧州では「ステージ5」と呼ばれる排ガス規制が2019年から順次施行される計画となっており、堺臨海工場で生産するディーゼルエンジンも欧州向けについては対応が必要になっている。「ステージ5」では、従来はPM(粒子状物質)粒子の重さが規制対象だったのに対し、PM粒子数が規制対象となる。PM粒子数を低減するためにはより最適な燃焼状態に近づけなくてはならない。年々強化される規制に対応するために、モノづくりにおいてもより厳密な設計および生産が必要になるということだ。

また、生産状態の正確性確保の観点から、「生産の精度をより厳密に把握するため、仕掛り製品の撮像データと設計データとの比較判定を行う」と金谷氏は述べる。具体的には協働ロボットを活用し、製造工程内で撮像によるエンジンのスキャニングを行い、そのデータを活用して工程内での不具合を完成前に把握する取り組みを自動的に行うことを目指すという。「例えば工程内でのデータ取得により、製品の要件に応じたえりすぐりの部品を選んで組み立てるというような生産工程を実現することもIoT技術を使えば可能になる。現状に満足することなく、生産工程における可能性について追求しておくことが重要だ」と金谷氏は語る。ただ、これらを効果的に実現するためには、生産データや設計データを共通して取り扱える情報基盤が必要となり、今後整備を進めていく計画である。

スマート工場の実現に向けて取り組むべきことは非常に多いが、クボタ堺臨海工場のように「見える化」と「工程記録」を切り口に考えると、やるべきことは明確になる。その際に重要になるのが「拡張性」や「柔軟性」を持った情報基盤である。

将来性を意識した情報基盤構築を最初から構築するには大きな負担があるが、迷いがある場合には、個々の機器から上位連携の仕組みやサポートなども手厚いオムロンのスマート工場ソリューションの活用を検討してはいかがだろうか。

関連記事

- アルバックが起こす制御盤革新。面積30%削減で配線リードタイムは2分の1に

- まさにIoT仕様! オムロンがデータベース直結のコントローラーを発売

- オムロンがスマート化を加速、FA製品完全IoT化に向けた第1弾製品発売

関連リンク

Copyright © ITmedia, Inc. All Rights Reserved.

提供:オムロン株式会社

アイティメディア営業企画/制作:MONOist 編集部/掲載内容有効期限:2017年3月31日

注目記事

液晶および有機ELディスプレイや半導体などの薄膜形成装置を展開するアルバックは、製品力強化に向けて「制御盤」の改善に手を入れた。一部の機種では制御盤面積の30%削減により配線リードタイムを2分の1とし、省配線化で施工コストを30%削減することに成功した。さらにメンテナンスコストの低減も実現しTCO削減を商品力として訴求できるとしている。

クボタ堺製造所 臨海エンジン製造部 生産技術グループ 職長の金谷建氏

クボタ堺製造所 臨海エンジン製造部 生産技術グループ 職長の金谷建氏

クボタ堺製造所 臨海エンジン製造部 生産技術グループ 岩野健介氏

クボタ堺製造所 臨海エンジン製造部 生産技術グループ 岩野健介氏

堺臨海工場のIoT化を推進する金谷氏(左)と岩野氏(右)

堺臨海工場のIoT化を推進する金谷氏(左)と岩野氏(右)