「IoE」を世界へ、ジェイテクト亀山工場が作る「見える化」の標準形:スマートファクトリー(2/4 ページ)

人間を中心とした「IoE」

トヨタ自動車の生産ラインのラインビルダーとしての役割も担うジェイテクトでは、インダストリー4.0など欧米型のスマートファクトリーへの取り組みについて「人の姿が見えない」(ジェイテクト 工作機械・メカトロ事業本部 IoE推進室 第1グループ グループ長 都築俊行氏)と否定。「あくまでもモノづくりは人であり、生産のノウハウも多くは人に宿るものだ。スマートファクトリー化についても、人が中心となって、生産性や付加価値を高めていくという活動は変わらない」(都築氏)という考えだ。

こうした考え方のもと、ジェイテクトでは「IoT」という言葉を使わず、「モノ(Things)」だけではなく人を含むあらゆる要素を加えた「IoE(Internet of Everything)」をコンセプトとし、スマートファクトリー化への取り組みを推進している。

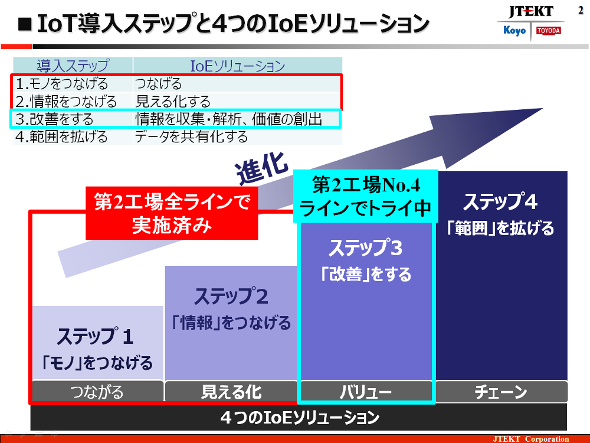

同社では、このIoEを実現するのに以下の4つのステップを位置付けている。

- モノをつなげる:つなげる

- 情報をつなげる:見える化する

- 改善をする:情報を収集、解析し、価値を創出

- 範囲を広げる:データを共有化する

亀山第2工場では、既に全ラインでステップ2「情報をつなげる(見える化)」までを実施。さらに一部のラインでステップ3の「改善をする」の実証を行っているという。

新旧混在環境での「つながる化」を実現

一般的にスマート工場やIoT化を実現するのに、大きな障壁となっているのが、そもそもの「モノをつなげる」という部分だ。工場内で稼働する機器は基本的には「つながる」ことを前提として作られたわけではない。そのため各機器や設備がバラバラの情報取得方式や伝達方式を採用しており、そのままではデータのやりとりはできない。この異種システム環境の差異をどう吸収し、データの連携を実現するのかというのがスマート工場実現の大きな課題となっている。特に古い生産設備では、通信機能に対応していないものが大半であり、こうした機器からデータを取る手段が求められていた。亀山第2工場でも同様に、国分工場からの設備移設なども多く、新しい設備と古い設備が混在する環境だった。

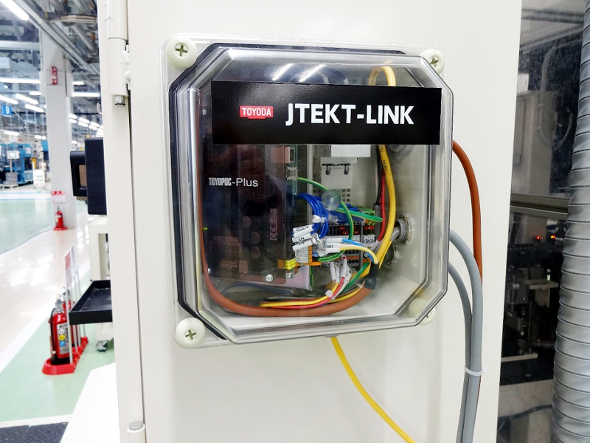

この課題に対し同社が展開するのが「JTEKT-LINK」である※)。「JTEKT-LINK」は、他社製品も含め既存設備に後付けで接続し、既存設備間をつないだり、設備のデータ解析などを行ったりできるシステムである。ジェイテクトが展開する異種ネットワークを接続可能とするPLC「TOYOPUC-Plus」を内蔵しており、Ethernet/IP、CC-Link、PROFINET、EtherCATなど各種ネットワークに幅広く対応。I/O接続も可能でネットワークのない古い設備も接続可能である。さらに、既存の制御盤に手を加えることなく、設備の空きスペースにアドオンできるという。

Copyright © ITmedia, Inc. All Rights Reserved.

Factory Automationの記事ランキング

- ラズパイの電源を入れてみた

- PLCレスで協働ロボットの外部軸を制御、自動化システム構築の工数削減

- ハノーバーメッセが開幕、AIや水素など「競争力ある持続可能な産業」の最新技術

- 品質保証とは何か、その定義を改めて考える

- HOYA、生産ラインや受注システムのシステム障害からほぼ復旧

- マレーシアで半導体ウエハーバンピングの受託加工向け製造装置増設

- IEC 62443とは何か、工場のサイバーセキュリティ対策のカギを握る国際標準を解説

- RYODENらが生成AIの事業応用で協業、現場映像と設備データの融合も目指す

- タイの半導体製造工場で新棟が完成、ソニーセミコンが生産力を強化

- カーボンネガティブコンクリートの製造実証プラントを兵庫県に建設、鹿島建設ら

ジェイテクト 工作機械・メカトロ事業本部 IoE推進室 第1グループ グループ長 都築俊行氏

ジェイテクト 工作機械・メカトロ事業本部 IoE推進室 第1グループ グループ長 都築俊行氏