「世界で最も現実的なインダストリー4.0」を目指すオムロンの勝算(後編):スマートファクトリー(1/2 ページ)

オムロンはFA事業戦略を発表し、同社が考えるモノづくり革新のコンセプト「i-Automation」について紹介するとともに、これらのコンセプトを実践している同社草津工場の取り組みを紹介した。後編ではオムロン草津工場におけるIoT活用の実践の様子をお伝えする。

オムロンは2017年8月9日、「i-Automation実現によるモノづくり現場革新」をテーマにFA(Factory Automation)事業戦略について発表。同社が推進するモノづくり革新のコンセプト「i-Automation」の価値とその実践について紹介した。前編で「i-Automation」を中心としたオムロンのFA戦略を、後編で自社実践を行う草津工場での現場の取り組みをお伝えする。

自動化の実践場所として注目を集める草津工場

オムロンの草津工場はPLCなどの制御機器群を製造する拠点である。制御機器群は用途によってさまざまなカスタマイズが必要になる一方で、1機種が大量に販売される製品ではない。そのため、草津工場では4000以上の品目の製品が生産されており、数多くの段取り替えが毎日頻繁に発生する状況となっている。「超少量多品種」の生産体制となる中で、品質を維持しながらコストを削減する取り組みが求められている。

こうした状況下でオムロンでは、「i-Automation」などで示される自社の最先端の制御機器や技術を自社の工場内で活用した自社実践を推進。自社製品や自社技術を積極的に自社工場に採用していくことで生産性を向上する取り組みを進めている。

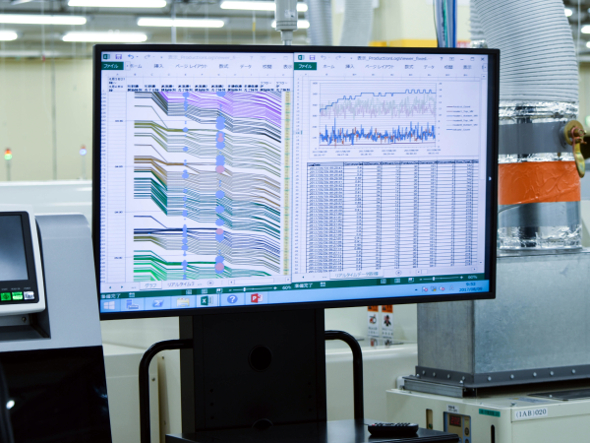

最初に大きな成果を残した取り組みが「実装ラインの見える化」である。表面実装機の生産ラインを構成する各機器からワークの入出力のデータをログとして取り、それを同社の「マシンオートメーションコントローラ Sysmac NJシリーズ」を通じて、マイクロソフトのデータベースシステム「Microsoft SQL Server」で収集する。これらにより生産状況をリアルタイムに表示するシステムである。

この生産ログ情報を「タイムライン」と呼ばれる仕組みで「見える化」する。これは、各実装装置に、生産品(ワーク)がいつ入って、いつ出たかという時間を、生産ライン全体で一元的に記録し、閲覧できる仕組みである。

オムロン草津工場で実践している「生産軌跡の見える化」の取り組み。ワークの通過時間で隙間が生まれている箇所が、生産活動で何らかの無駄が生じている箇所だといえる。こうした生産状況を示すディスプレイが製造ラインごとに用意されている(クリックで拡大)出典:オムロン

オムロン草津工場で実践している「生産軌跡の見える化」の取り組み。ワークの通過時間で隙間が生まれている箇所が、生産活動で何らかの無駄が生じている箇所だといえる。こうした生産状況を示すディスプレイが製造ラインごとに用意されている(クリックで拡大)出典:オムロンワークの通過時間を示すグラフ間の隙間が広くなっているところは、段取り替えの時間が長かったり、材料投入が滞っていたり、作業に何らかの無駄が生じているということを示している。この見える化システムを活用しただけで製造現場のさまざまな無駄を見つけることができ、新たな改善ポイントを把握し改善効果を生み出すことができたという。実際に、同システムを取り入れてから1年で約30%の生産性改善を実現し、同じ生産ラインで1.3倍の生産量を実現できるようになった。さらに問題発生時の改善点の抽出時間の発見に必要な時間も大幅に低減することが可能となるなどの効果も得られたという。

生産データを活用した品質向上への取り組み

さらに、このワークの通過情報に品質情報を組み合わせることで「品質改善」を実現できる取り組みを推進中である。表面実装ラインのプロセスデータと検査データを1つのワークの情報にひも付けしてMESの情報などと連携させて管理する仕組みだ。これによりどういう作業でどういうプロセスを通ったワークがどういう品質状態だったかというのを把握できるようになる。不良原因の分析を行えるツールを用意し、不良率を低減し品質向上につなげていく。

具体的には基板への部品実装におけるはんだ付けの不良率低減に取り組んでいる。2015年度からこの取り組みは開始した。当初よりオムロン草津工場におけるはんだ付けの不良率は100万分の1(ppm)クラスを実現していたが、この取り組みにより、10億分の1(ppb)クラスの品質を目指すとしている。実際には2017年度も「ppb」クラスにはまだまだ到達していないが、不良率は10分の1以下には低減することに成功しているという。

工場の生産改善活動に取り組んでいるオムロン インダストリアルオートメーションビジネスカンパニー 商品事業本部 草津工場 製造部 製造1課長の水野伸二氏は「IoTなどを活用した新たな改善ツールの活用により得られたデータや知見で、『ppb』クラスの不良率低減を実現できると考えていた。しかし現実的にはデータを活用した改善の取り組みだけでは限界がある。改善に必要な周辺の装置や機器の開発なども含めて進めていく必要があり、これらを複合的に進めていくにはさまざまな苦労がある」と述べている。今後はデータ活用だけでなく、製造工程などの作りこみを行うことでさらに不良率低減を実現する方針である。

Copyright © ITmedia, Inc. All Rights Reserved.

Factory Automationの記事ランキング

- 品質保証とは何か、その定義を改めて考える

- タイの半導体製造工場で新棟が完成、ソニーセミコンが生産力を強化

- 三菱重工が航空機エンジン部品工場を増強、内製力強化で完全一貫生産を実現

- パワー半導体の電流測定が正確に、光プローブを用いた電流波形測定用センサー

- ルネサスが甲府工場で300mmウエハーライン稼働、パワー半導体の生産能力を2倍に

- 日立産機が三菱電機 名古屋製作所の配電用変圧器事業を譲受、2026年4月に統合完了

- 工場でCO2排出量1次情報をなぜ取得すべきなのか 85%以上の削減効果も

- 誤差9割、コストを抑えるためにもCO2排出量は測った方がよい

- OTセキュリティを巡るエネルギー業界の法改正とは、変わる事業者の事故対応

- IEC 62443とは何か、工場のサイバーセキュリティ対策のカギを握る国際標準を解説