製造現場データを機械学習で分析する実証実験を実施、生産性向上を確認:FAニュース

日立システムズと中央電子は、組み立て製造業現場の生産性向上を目的とした、データ分析ソリューションの実証実験を実施した。機械学習を用いることで、人手では難しい細部の工程まで網羅的に分析でき、生産性向上につながることを確認した。

日立システムズと中央電子は2017年9月21日、組み立て製造現場の生産性向上を目的とした、データ分析ソリューションの実証実験について発表した。実証実験は、同年6〜7月にかけて、中央電子の山梨明野事業所で実施された。

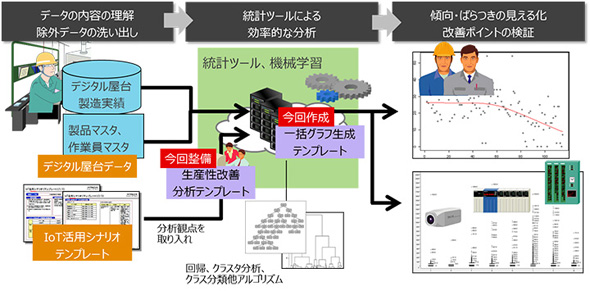

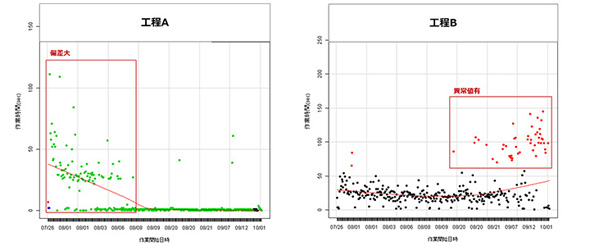

実証実験では、統計ツールを用いて、中央電子の過去3年分の製造データから製品や工程、作業者ごとの作業実績グラフを作成。そのグラフに対し、日立システムズ独自の分析手法「生産性改善テンプレート」を用いて、作業時間や品質にばらつきがある工程や生産性低下の要因と思われる工程を絞り込んだ。それらの工程について生産性改善のための仮説を立案し、過去にベテラン作業者からの提案に基づいて実施した改善施策と照合した。

その結果、中央電子が過去に行った改善施策(32工程のうち7工程)を機械学習によって全て発見し、全体および工程別の改善効果を定量的に把握できた。さらに、ベテラン作業者も気付けなかった新たな改善ポイントを2つの工程で発見した。

今回の機械学習による分析には、統計解析やデータマイニングなどに利用可能なオープンソースソフトウェアが活用されている。日立システムズでは、これらの機械学習ツールと生産性改善テンプレートを用いたデータ分析ソリューションにより、現場実績データに基づいた客観的、網羅的な改善活動を支援する。

中央電子は、電力や温湿度監視などの環境監視装置の他、作業実績データをリアルタイムで収集できる装置の製造、販売をしている。自社工場をモデルとしてこれらの装置を活用し、製造業が直面する課題の解決に取り組んでいく。

今後両社は、今回検証した組み立て製造のセル型生産だけでなく、さまざまな生産方式において効率化の検証を進める。将来的には、より多くのデータをクラウド上に集約し、データ解析技術やAI(人工知能)技術などを活用して、製造業全般へ向けて生産性向上、品質改善を支援するサービスの提供を目指す。

関連記事

スマートファクトリーがいよいよ現実解へ、期待される「見える化」の先

スマートファクトリーがいよいよ現実解へ、期待される「見える化」の先

ドイツのインダストリー4.0がきっかけとなり関心が高まった、IoTを活用したスマートファクトリー化への動きだが、2017年は現実的成果が期待される1年となりそうだ。既に多くの実証成果が発表されているが、2017年は、実導入ベースでの成功事例が生まれることが期待される。 「見える化」だけでは無価値、製造業IoTが価値を生む3つのポイント

「見える化」だけでは無価値、製造業IoTが価値を生む3つのポイント

NECのユーザーイベント「C&Cユーザーフォーラム&iEXPO2016」では、IoT(Internet of Things、モノのインターネット)によるモノづくり革新を実現する「NEC Industrial IoT」の進捗状況を紹介。自社実践例も含めてIoTで真に価値を生む3つのポイントについて紹介した。 ドイツが描く第4次産業革命「インダストリー4.0」とは?【前編】

ドイツが描く第4次産業革命「インダストリー4.0」とは?【前編】

「インダストリー4.0(Industrie 4.0)」という言葉をご存じだろうか? 「インダストリー4.0」は、ドイツ政府が産官学の総力を結集しモノづくりの高度化を目指す戦略的プロジェクトだ。インダストリー4.0とは何なのか。同プロジェクトに参画するドイツBeckhoff Automationグループに所属する筆者が解説する。 インダストリー4.0の地味化はいい傾向?悪い傾向?

インダストリー4.0の地味化はいい傾向?悪い傾向?

製造業の産業構造を大きく変えるといわれている「第4次産業革命」。本連載では、第4次産業革命で起きていることや、必要となることについてお伝えしています。第13回となる今回は、2017年4月に開催されたドイツの「ハノーバーメッセ 2017」で見えた傾向についてまとめます。 インダストリー4.0がいよいよ具体化、ドイツで「実践戦略」が公開

インダストリー4.0がいよいよ具体化、ドイツで「実践戦略」が公開

注目を集めるドイツのモノづくり革新プロジェクト「インダストリー4.0」。この取り組みを具体化する「実践戦略」が2015年4月に示された。同プロジェクトに参画するドイツBeckhoff Automationグループに所属する筆者が解説する。 第4次産業革命、2030年に日本の製造業が“あるべき姿”とは?

第4次産業革命、2030年に日本の製造業が“あるべき姿”とは?

第4次産業革命にどう立ち向かうべきか。安倍政権における「ロボット新戦略」の核として取り組みを進める「ロボット革命イニシアティブ協議会」で、製造業のビジネス革新をテーマに取り組む「IoTによる製造ビジネス変革WG」が中間とりまとめを公表。日本の製造業の強みである「人」や「現場力」を生かしつつIoTなどを取り込む上での論点をまとめた。

関連リンク

Copyright © ITmedia, Inc. All Rights Reserved.

Factory Automationの記事ランキング

- PLCレスで協働ロボットの外部軸を制御、自動化システム構築の工数削減

- ラズパイの電源を入れてみた

- ハノーバーメッセが開幕、AIや水素など「競争力ある持続可能な産業」の最新技術

- 品質保証とは何か、その定義を改めて考える

- RYODENらが生成AIの事業応用で協業、現場映像と設備データの融合も目指す

- サーバなど向け、高風量かつ高静圧ながら連続運転10万時間の長寿命な冷却ファン

- IEC 62443とは何か、工場のサイバーセキュリティ対策のカギを握る国際標準を解説

- マレーシアで半導体ウエハーバンピングの受託加工向け製造装置増設

- タイの半導体製造工場で新棟が完成、ソニーセミコンが生産力を強化

- パワー半導体の電流測定が正確に、光プローブを用いた電流波形測定用センサー

実証実験の対象となった中央電子の生産現場

実証実験の対象となった中央電子の生産現場