ママさん設計者がANSYS「Discovery Live」でシミュレーション体験してみた:設計者CAE、初めの一歩

3D CAD歴4年、ファブレスメーカーのママさん設計者が、ついにCAEのシミュレーションにチャレンジです! 初心者でも「ANSYS Discovery Live」を使えば簡単かつ素早く、構造や流体のシミュレーションができます。設計者が欲しいのは「直感的に理解できるおおよその結果」。Discovery Liveならそれがスピーディーに確認できるので、いろいろ試してみたくなります。

執筆者

藤崎 淳子(ふじさき じゅんこ)

長野県上伊那郡在住の設計者。工作機械販売商社、樹脂材料・加工品商社、プレス金型メーカー、基板実装メーカーなどの勤務経験を経てモノづくりの知識を深める。紆余曲折の末、2006年にMaterial工房テクノフレキスを開業。従業員は自分だけの“ひとりファブレス”を看板に、打ち合せ、設計、加工手配、組立、納品を1人でこなす。数ある加工手段の中で、特にフライス盤とマシニングセンタ加工の世界にドラマを感じており、もっと多くの人へ切削加工の魅力を伝えたいと考えている。

皆さんこんにちは! Material工房・テクノフレキスの藤崎です。ここ数年、製造業をとりまく3D化推進が活発になる一方で、続々と登場する3Dツールのアプローチを受けても、それを自社のどの環境でどう生かせば良いのかがいまひとつつかめず、「今は投資する時期ではない」と導入を見送ってしまうケースは少なくないのではないでしょうか。

かく言う自分自身も、実は3D設計に切り替えてからまだ4年そこそこです。それ以前は“2次元信者”で、もう「これさえ使いこなしていれば一生3Dツールのお世話になる必要などないのだ」と勝手に決めつけていました。しかしあるときついに2次元での設計作業に限界を感じてしまい、思い切って投資して3D設計に移行したのです。

導入してすぐに分かったことは、「3Dツールは2Dに1次元足しただけのものではない」ということでした。設計ミスは激減するし作業環境は思った以上に便利に変わるしで、使い慣れていくにつれて「むしろ機械設計は3Dで行うべきでしょ!」という考え方になり今に至ります。そして最近注目している機能が、CAE(シミュレーション)です。

そこで今回、CAEソフトウェアでは長年の実績と定評のあるアンシス・ジャパンさんを訪ねて、CAEソフト「ANSYS Discovery Live」を体験してまいりました。

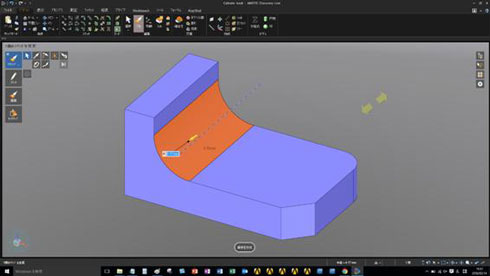

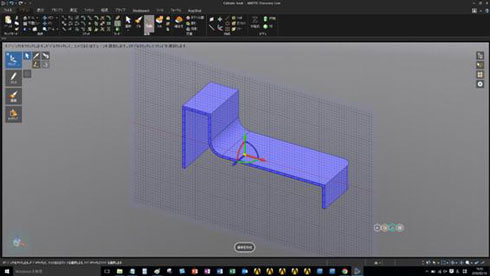

Discovery Liveでは、主だった3Dフォーマットを直接読み込んで「構造」「流体」「熱」「モーダル(振動形態と周波数)」の解析を行います。それに加えて、ダイレクトモデリングの3D CAD機能を備えており、これ1つでモデリングから解析までを一貫して行うことが可能です。このCADの操作も大変直感的で、CAD操作未経験の方でも数時間操作していれば慣れてしまう簡単さです。今回はこのダイレクトモデリングで作成したモデルを使って構造解析を行ってみました。

私はパラメトリックモデリングに慣れているので、CAD上で立体形状を押したり引っ張ったりしてモデルを作るダイレクトモデリングはCGソフトのようでちょっと新鮮です。

CAEでは解析実行前に「メッシング」という作業が必要です。これはモデルにメッシュと呼ばれる網目を掛ける作業で、メッシング後の網目の交点がCAEの計算ポイントとなります。ですから形状が複雑に入り組んだモデルではこのメッシングに時間がかかりますし、メッシュが細かくなればなるほど計算ポイントが増加しますから、解析自体の時間も長くなります。しかしDiscovery Liveは、コンピュータにメッシュ処理を代行させることでメッシングの手間を省き、なおかつGPUで速やかに解析を実行できるように作られています。「面倒なことはできるだけせずに結果を早く見たい」という設計者にはうってつけではないでしょうか。

操作としては、材質、荷重、固定の必要条件を入力して実行するだけです。これまでのCAEと大きく違うのは結果を得るまでのスピードです。「結果が出るまでちょっと一休み」なんてやってる場合じゃありません。解析を実行したのとほぼ同時に結果が出ます。

結果は動画にして保存することができるので、クライアントや協力会社との結果の共有やプレゼンテーションにも活用できます。

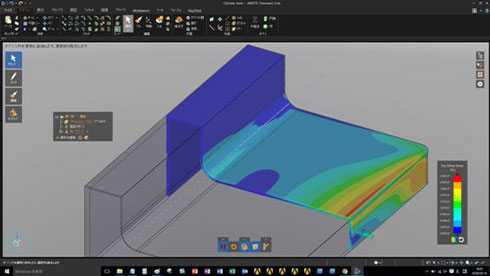

この後、モデルの形状を変更したら応力分布がどう変わるかを見てみました。通常なら「修正したモデルを再度読み込んで→再設定して→再解析」という手順なのですが、Discovery Liveではそのような再設定が不要です。

結果を表示した状態で、付属の3D CADの機能で形状や条件を変更するだけで、すぐ自動的に再計算されます。本当に簡単操作で誰でも解析が出来ます。

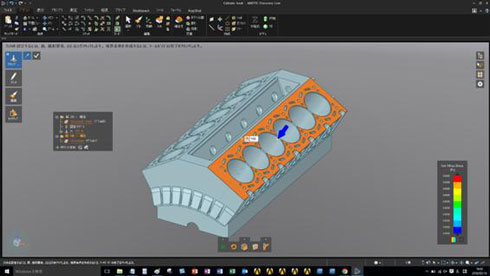

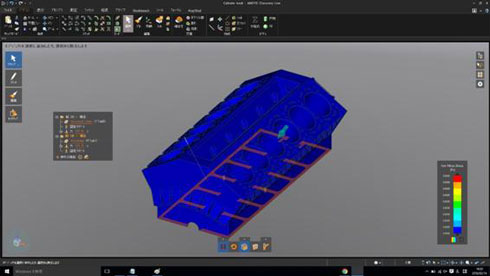

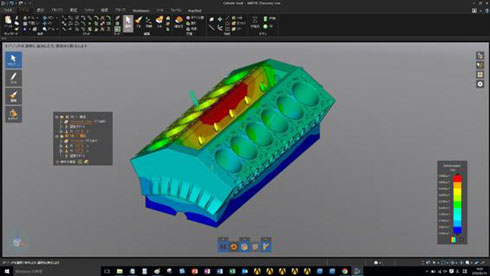

「でも、このサンプルモデルは簡素な形状で手のひらに乗る程度のサイズだからいろいろ早いのは当然よね」などと思っていたところ、「エンジンのシリンダーブロックのモデルでも結果を見るまでお待たせしません」とのことで、デモンストレーションしてくださいました。

12気筒の大きなシリンダーブロックであろうと、解析を実行してからこの結果が出るまで数秒です。

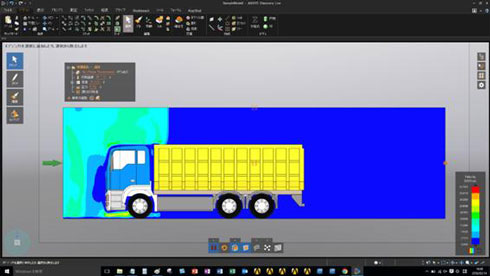

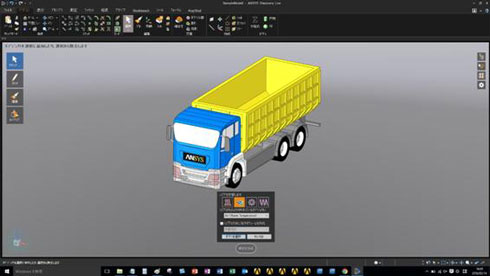

続いて、大型トラックのモデルを使った流体解析をしてみます。走行中のトラックが受ける風の状態をシミュレーションします。

トラックと接触した空気は、圧縮されてから後方へ流れて散っていくことが分かります。

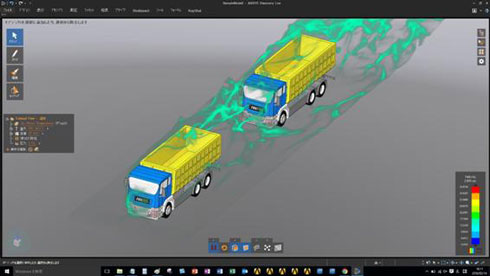

2台連なって走行している時、後続車両は先頭車両よりも風の影響を受けにくいはずですが、実際にはどのような風の流れになるのかを見てみます。結果は、後続車両は真正面からの風の影響は極めて少なく、先頭車両の上を流れてくる風を受け流す程度であることが分かりました。

つまり「後続車両は先頭車両よりも風の影響を受けにくい」という予想がCAEによって裏付けられたということです。こうした流体解析は、通常目視できない物質の動きと影響の度合いを視覚的に見ることが出来るので、自動車や機械関連だけでなく土木建設関連でも役立ちますね。

これまでは、作ろうとするモノがどの程度の荷重まで耐えられるのかとか、高温下でどの程度変形するのかといった根拠は、ほぼ過去の経験からの予測とそれを補う計算に頼ってきました。今回Discovery Liveを体験して分かったことは、設計とCAEを同時に使って「この条件ではこうなる」という裏付けを得られれば、もっと合理的な設計作業ができるということです。

私は解析専門家ではありませんから、正直CAEの結果は高精度でなくても構わないのです。設計の途中で欲しいのは「直感的に理解できるおおよその結果」です。それをスピーディーに確認できれば、例えば「安全率を担保しながらどこまで軽量化できるかな?」「材質を変更しよう」と、次のステップに進めますし、設計変更と同時に解析結果も得られれば言うことナシなのです。その点で「Discovery Live」は、まさに「設計者向きの“座右のCAE”だなあ……」という印象を強く受けました。

Copyright © ITmedia, Inc. All Rights Reserved.

提供:アンシス・ジャパン株式会社

アイティメディア営業企画/制作:MONOist 編集部/掲載内容有効期限:2018年3月31日

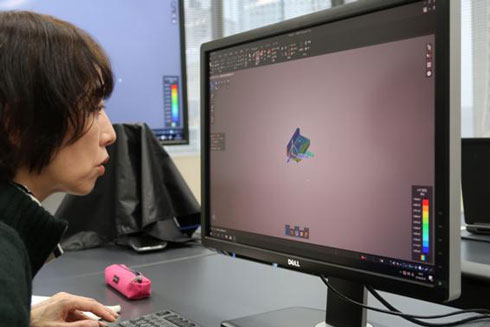

今回、操作を指導してくださったアンシス・ジャパン株式会社のエンジニア山口氏

今回、操作を指導してくださったアンシス・ジャパン株式会社のエンジニア山口氏 Discovery Liveスタート画面。シンプルで視覚的に分かりやすい作りになっています

Discovery Liveスタート画面。シンプルで視覚的に分かりやすい作りになっています

「あ、もう結果出たの?」――設定して実行したと思ったら、終わっています。

「あ、もう結果出たの?」――設定して実行したと思ったら、終わっています。

断面が見られるので、モデル深部への影響も視覚的に確認できます。

断面が見られるので、モデル深部への影響も視覚的に確認できます。 今度は、エンジンのシリンダーブロックのモデルを使ってやってみます。

今度は、エンジンのシリンダーブロックのモデルを使ってやってみます。

こんなに複雑な形なのに、速いのね!

こんなに複雑な形なのに、速いのね! この大型トラックのモデルを使ってシミュレーションします。

この大型トラックのモデルを使ってシミュレーションします。