IoTミシン、外観検査、自走する大画面――豊田の製造業とベンチャーがタッグを組むプロジェクト:製造業IoT(2/3 ページ)

外観検査の低コスト化に成功

AIをテーマとする外観検査工程の自動化・効率化の技術開発に取り組んだのは、ロビットおよび豊田市の小島プレス工業と協豊製作所だ。

小島プレス工業は、自動車の各種内外装部品、機能部品を手掛けている。さまざまな工程で外観検査が必要になるため、画像処理を用いた検査システムを開発してきたものの、どうしても汎用性が低かった。また導入前と導入後の閾値の設定や調整に時間がかかっていたという。

協豊製作所は、自動車用プレスや溶接部品およびEV関連精密プレス部品の製造、各種自動化設備の開発などを行う企業だ。同社では自動車の電動化により電池部品の受注が増えている。電池部品は全数の外観検査が不可欠だが、検査員を増やすにしても従来の画像検査を増やすにしても、掛かる費用が膨大になると考えられた。

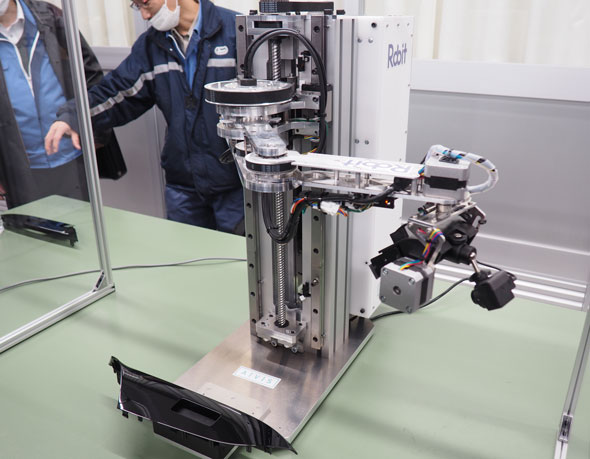

これらの課題を解決するために、ロビットと開発を進めていったところ、今回はソフトウェアの開発だけでは不十分なことが分かってきたという。既存のロボットアームは汎用向けで、位置決め精度が非常に高い。だがAIはノイズに強いため、対象物が多少ずれていても問題がない。「既存のロボットアームと組み合わせた外観検査システムは、2、3千万円になり、簡単に導入できるものではない」(高橋氏)。そこでハードとソフトをセットで開発することにした。また既存のロボットアームはティーチングも複雑になるが、その点も簡略化できる。

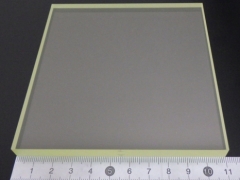

開発したシステムは、外観検査に特化したロボットと、AI技術を活用した画像処理アルゴリズムを組み合わせており、少ないサンプルで学習可能となる。AIとVISIONの文字を合わせて「AIVIS」と名付けた。

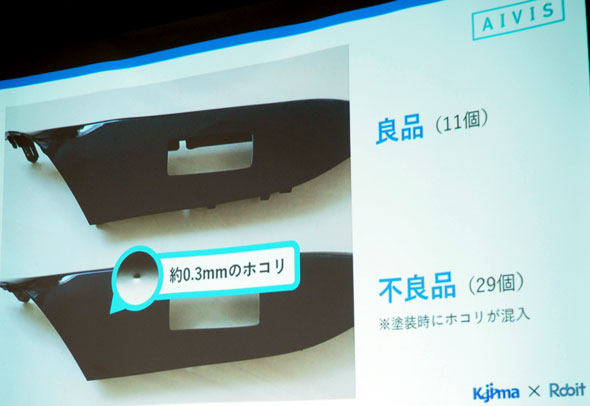

このシステムを用いて、小島プレス工業の検査員が判定した樹脂製の自動車内装部品の良品11個、不良品29個の合計40個のサンプルを使用して学習を行った。不良品は塗装下に0.3mm以上のホコリが混入したものである。また表面にあるホコリや反射は異常として扱ってはいけない。学習の結果、見逃しが29個中0個、及び過検出(不良箇所以外を不良品と判定すること)が40個中0個という成果を得られた。

協豊製作所は、自動車部品の傷の深さの推定および既存の検査装置の異常の検出精度を目標とした。従来の検査装置は、傷の有無などは判定できるが、傷の深さの推定は難しかったという。

電池部品について、傷がない良品96個、許容範囲内の傷がある良品25個、不良品69個の計190個のサンプルおよび、3次元計測器で傷の深さを計測した300個のサンプルを元に開発した。その結果、見逃しが69個中0個、過検出が121個中2個となり、精度99%を達成した。計測の難易度が高い深さ50μm以下の傷を、±10μmの精度で推定できるという。

協豊製作所は独自にAIを使って外観検査に取り組んできたが、「千個学習させてやっと実用化できるか」といった状態だったという。また「事前にNGのサンプルを準備するのはとても大変。ロビットの工夫により少ないサンプル数で済んだのはありがたい」(協豊製作所 技術開発部 先行開発室 グループ長の滝正臣氏)。

また通常ソフトウェアメーカーに検査装置を依頼すると、撮影した画像を提供する必要がある。ロビットは自社でカメラや照明なども準備できるため、準備するのはNGサンプルだけだったのもよい点だったという。

ロビットの高橋氏は「現場だけでなく役員などの立場の人ともやりとりができたため、スピーディーに取り組めた」と語った。少ないサンプル数でこれほどの精度を達成できたのは、外観検査に絞っているので異常が限られることと、ソフトの工夫によるという。

Copyright © ITmedia, Inc. All Rights Reserved.

Special Contents

- PR -Special Contents

- PR -Special Contents 1

- PR -Special Contents 2

- PR -Special Site

- PR -Pickup Contents

- PR -繧ウ繝シ繝翫�繝ェ繝ウ繧ッ

製造マネジメントの記事ランキング

- 品質不正問題から立ち直るため、三菱電機は組織風土をどう変えたのか

- なぜわれわれの生活が苦しく感じるのか? 等価可処分所得で見てみよう

- 日立が2025年度からの新体制を発表、CIセクタートップは阿部氏からコッホ氏へ

- 月額50万円で使えるローカル5G、ドコモのキャリア設備を共用しコストダウン

- 生産技術を表彰する大河内賞で、デンソーや旭化成、日立、パナソニックなどが受賞

- 中堅製造業のERP導入で学ぶ グループの情報一元化の実現と経営分析基盤の構築

- 入社式を迎える新入社員に読んでほしいまとめ記事シリーズ

- 94%がOTへの攻撃を経験、今後はサプライチェーンのセキュリティ評価が本格化へ

- サプライチェーンマネジメントをもう一度考えるべき理由

- 日立製作所、現場の“匠”の知見をAIに継承できる生成AI活用サービスを開始

ロビットらによる外観検査装置「AIVIS」

ロビットらによる外観検査装置「AIVIS」 小島プレス工業とロビットによる外観検査の例

小島プレス工業とロビットによる外観検査の例 小島プレス工業 生産技術部 開発課の内田敏博氏

小島プレス工業 生産技術部 開発課の内田敏博氏 協豊製作所 技術開発部 先行開発室 グループ長の滝正臣氏

協豊製作所 技術開発部 先行開発室 グループ長の滝正臣氏