AIで品質検査のリードタイムを3割削減、日立 神奈川事業所の取り組み:ESEC2018&IoT/M2M展

日立製作所グループはIoT/M2M展に出展。「勝つためのIoT」をキーワードとし、同社のIoT基盤「Lumada」のユースケースを基に、製造業向けのソリューションを紹介した。

日立製作所グループは「第7回 IoT/M2M展 春」(2018年5月9〜11日、東京ビッグサイト)に出展。「勝つためのIoT(モノのインターネット)」をキーワードとし、同社のIoT基盤「Lumada」のユースケースを基に、製造業向けのソリューションを紹介した。

日立製作所グループが展開するIoT基盤「Lumada」は、データの統合、分析やシミュレーションから知見を得るソフトウェア技術などで構成される汎用性の高いIoTプラットフォームである。自社内にIT、OT、プロダクトシステム(製品)の3つを抱えていることにより、IoTによって求められるCPS(サイバーフィジカルシステム)の技術的要素の大半を自社でカバーできる他、さまざまな企業体を抱える日立グループのノウハウをソリューションに組み込んで提供できることが特徴である。

2016年5月に発表以降、社内外でのユースケースを蓄積しているが、今回のIoT/M2M展では、新たにLumadaのユースケースとして加わった日立製作所の神奈川事業所での取り組みを紹介した。

神奈川事業所ではAIで品質検査工程を精査

日立製作所でのLumadaの社内実践では、多品種少量生産の大みか事業所の事例が紹介されることが多かった※)。一方、サーバ関連製品などを作る神奈川事業所は少品種大量生産の工場となる。その中でIoTを活用した取り組みとして、RFIDカードと自動倉庫、無人搬送車(AGV)を組み合わせた「オンデマンド部品供給システム」や、作業指示を作業者に分かりやすくモニターで指示する「E-Assy」など9つの取り組みを推進している。

※)関連記事:リードタイムを半減、AR活用なども視野に入れる日立大みか工場の進化

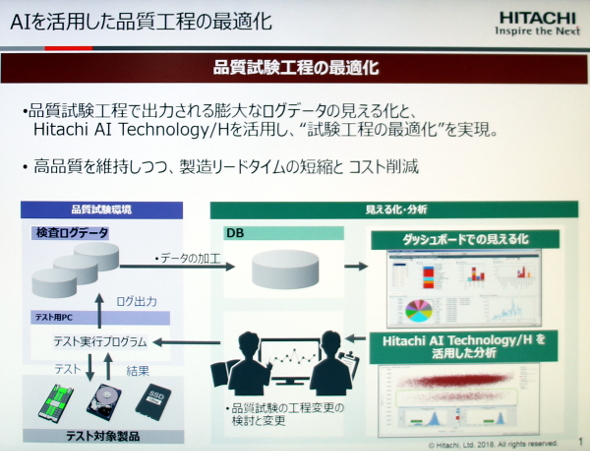

取り組みのうちで成果を残しているが「人工知能による品質試験工程の最適化」である。品質試験工程で出力されるログデータを収集し、Lumadaの中核ソフトウェアの1つであるPentahoで、データの整形とビジュアル化を行う。さらにこれらのデータを基に、日立製作所のAI技術である「H」を活用してデータの相関関係を洗い出し、試験工程の最適化を行うというものである。具体的には、試験工程で重複領域などを洗い出し、試験項目を減らしても得られる結果が変わらない領域については、項目を減らしていくという取り組みを行った。

日立製作所 システム&サービスビジネス統括本部 営業統括本部 サービス営業推進本部 プロモーションセンター 部長代理の山川洋一氏は「製造工程における検査工程は良否判定のみに活用しており項目ごとの意味を把握することまでできていなかった。一方で検査工程は人手が必要な場合が多く、さらに年々項目が増えており、製造現場の負担になっていた。これらを解決することを目指した」と述べている。

実際に取り組んだ成果として「従来は負荷テストなどで『ここまでやらなくてもよいのではないか』と思っていたところ、AI活用した結果などでも同様の結果が得られて、負荷テストの項目や時間を削減できた。この他の成果を合わせると、検査リードタイムは約30%短縮できた」と山川氏は述べている。

「AIによる品質試験工程の最適化」については外部にも提供を進めていく方針だが、現在はまだ社内を中心とした実証を進めている段階だ。価格はクラウドでの提供で1カ月100万円程度を想定しているという。山川氏は「試算では設備動力費で1年当たり1100万円の削減効果があると考えており、中堅以下クラスの製造業でも十分成果が得られる可能性がある」と述べている。

関連記事

リードタイムを半減、AR活用なども視野に入れる日立大みか工場の進化

リードタイムを半減、AR活用なども視野に入れる日立大みか工場の進化

日立製作所グループにおいて、さまざまなインフラの制御システムを構築しているのが大みか事業所である。総合システム工場としての位置付けを担う同工場は、スマート工場化の実証なども推進し、リードタイム半減に成功。さらにITシステムの高度化やAI活用などで進化を進めようとしている。 IT×OTだけではない、日立のIoTを支える構造改革の経験

IT×OTだけではない、日立のIoTを支える構造改革の経験

IoTによるビジネス変革が進む中、高い総合力を生かし新たなチャンスをつかもうとしているのが日立製作所である。同社のIoTへの取り組みと現状について、日立製作所 サービス&プラットフォームビジネスユニット 制御プラットフォーム統括本部長の阿部淳氏に話を聞いた。 スマートファクトリーはエッジリッチが鮮明化、カギは「意味あるデータ」

スマートファクトリーはエッジリッチが鮮明化、カギは「意味あるデータ」

2017年はスマートファクトリー化への取り組みが大きく加速し、実導入レベルでの動きが大きく広がった1年となった。現実的な運用と成果を考えた際にあらためて注目されたのが「エッジリッチ」「エッジヘビー」の重要性である。2018年はAIを含めたエッジ領域の強化がさらに進む見込みだ。 スマートファクトリーがいよいよ現実解へ、期待される「見える化」の先

スマートファクトリーがいよいよ現実解へ、期待される「見える化」の先

ドイツのインダストリー4.0がきっかけとなり関心が高まった、IoTを活用したスマートファクトリー化への動きだが、2017年は現実的成果が期待される1年となりそうだ。既に多くの実証成果が発表されているが、2017年は、実導入ベースでの成功事例が生まれることが期待される。 ドイツが描く第4次産業革命「インダストリー4.0」とは?【前編】

ドイツが描く第4次産業革命「インダストリー4.0」とは?【前編】

「インダストリー4.0(Industrie 4.0)」という言葉をご存じだろうか? 「インダストリー4.0」は、ドイツ政府が産官学の総力を結集しモノづくりの高度化を目指す戦略的プロジェクトだ。インダストリー4.0とは何なのか。同プロジェクトに参画するドイツBeckhoff Automationグループに所属する筆者が解説する。 インダストリー4.0の地味化はいい傾向?悪い傾向?

インダストリー4.0の地味化はいい傾向?悪い傾向?

製造業の産業構造を大きく変えるといわれている「第4次産業革命」。本連載では、第4次産業革命で起きていることや、必要となることについてお伝えしています。第13回となる今回は、2017年4月に開催されたドイツの「ハノーバーメッセ 2017」で見えた傾向についてまとめます。

関連リンク

Copyright © ITmedia, Inc. All Rights Reserved.

Factory Automationの記事ランキング

- 品質保証とは何か、その定義を改めて考える

- タイの半導体製造工場で新棟が完成、ソニーセミコンが生産力を強化

- 三菱重工が航空機エンジン部品工場を増強、内製力強化で完全一貫生産を実現

- パワー半導体の電流測定が正確に、光プローブを用いた電流波形測定用センサー

- ルネサスが甲府工場で300mmウエハーライン稼働、パワー半導体の生産能力を2倍に

- 日立産機が三菱電機 名古屋製作所の配電用変圧器事業を譲受、2026年4月に統合完了

- 工場でCO2排出量1次情報をなぜ取得すべきなのか 85%以上の削減効果も

- 誤差9割、コストを抑えるためにもCO2排出量は測った方がよい

- OTセキュリティを巡るエネルギー業界の法改正とは、変わる事業者の事故対応

- IEC 62443とは何か、工場のサイバーセキュリティ対策のカギを握る国際標準を解説