スマートファクトリー化がなぜ必要なのか、その理想像と越えるべき3つの壁:製造業IoT

製造業にとって製造現場のさらなる効率化や柔軟性の実現は大きなテーマである。そこで注目を集めているのがスマートファクトリーだ。しかし、スマートファクトリーを実現するには主に「3つの壁」を越えなければならない。スマートファクトリーの「理想」と「現実」を追う。

スマートファクトリー化がもたらす価値

製造業でのスマートファクトリー化への取り組みが加速している。スマートファクトリーとは、工場内のあらゆる機器や設備、工場内で行う人の作業などのデータを、IoT(モノのインターネット)などを活用して取得・収集し、このデータを分析・活用することで新たな付加価値を生み出せるようにする工場のことだ。

スマートファクトリーが注目される1つのきっかけになったのは、ドイツ連邦政府がモノづくり革新プロジェクトとして進める「インダストリー4.0」である。ドイツが、国を挙げて産官学の協力により、ICT(情報通信技術)を活用した新たなモノづくりの在り方への模索を推進し、2012年末にはインダストリー4.0の目指す理想の姿を示した「最終報告書」が示された。さらに、2015年には具体的に必要となる技術やロードマップを示した「実践戦略」が示されたことで一気に活動が具体化し、世界からの注目を集めることになった。

この「インダストリー4.0」の理想の姿として示されたのが「マスカスタマイゼーション」である。これは、顧客ニーズに合わせた1つ1つのカスタム製品を、大量生産と同等の生産効率で実現するというコンセプトだ。マスカスタマイゼーションを実現するには、受注情報などと生産ラインが自律的に連携し、状況に合わせて柔軟に変化し続けることが必要になる。これらが実現できて初めて、個別製品を受注に応じて作ることができるようになる。この考えは、トヨタ生産方式など日本の工場でも理想とする「必要な時に必要なモノを届ける。そのために無駄をなくし、リードタイムや在庫を減らす」という考え方などにも近く、また日本企業にとっては、ドイツ企業と取引するケースも多かったことから、日本からの関心も一気に高まった。

グローバル競争にさらされる製造業にとって、工場の生産性向上や設備稼働率の向上はノルマが設定される必須項目である。さらに消費者のニーズが多様化する中で変種変量生産にも対応する必要があり、製造現場は「変動に対応する柔軟性」と「効率性」の両立に苦しんでいる。従来は人手による改善活動が重ねられてきたが、製造現場からは「限界に達しつつある」との声も聞く。まさに「乾いたぞうきんを絞るような作業」に入っていたのだ。

しかし、スマートファクトリー化による「データ活用」を進めると、従来見えなかった改善ポイントを発見でき、さらなる抜本的な効率改善が可能となる。また、各工程からのデータを一元的に集約して管理することで、工場内の全体最適化が実現できるようになり、工程内の仕掛かり在庫を低減し、スループットを最大化することなどもできるようになる。さらに、従来は熟練技術者のみが気付くことができたノウハウの形式知化ができるようになる。これにより、人手の領域を低減し、自動化領域を拡大することも可能となる。そして、余剰となった人手はさらなる抜本的工程改善に振り向けることが可能となり、さらなる改善へとつなげることができる。データ活用の裾野が広がることで、工程改善においても新たな地平が開けるというわけである。

深刻な課題への解決にも

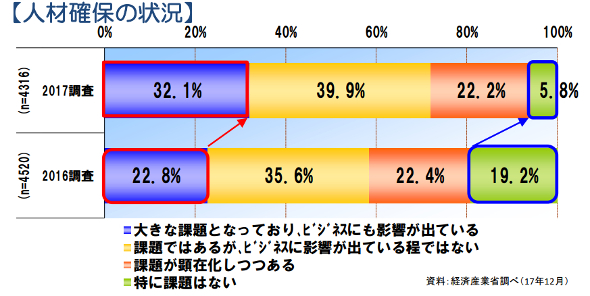

こうした新たな価値に加えて、日本でスマートファクトリー化が加速する理由として大きいのが「人手不足」への対応がある。経済産業省が毎年発行している「ものづくり白書」の2018年版によると、人材確保について「大きな課題となっており、ビジネスにも影響が出ている」という回答者の比率は前年の22.8%から32.1%と大きく増加した。既に3分の1が、ビジネス面で深刻な影響を受けていることになる。また「特に課題はない」とした回答者は前年の19.2%から5.8%へと大きく減少しており、人手不足の影響を全体的に色濃く受けていることが見て取れる。

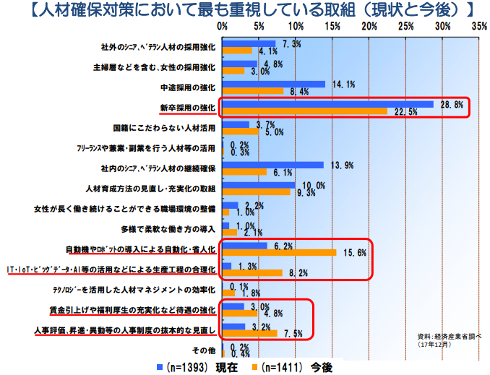

「ものづくり白書」ではこれらの対策についても聞いているが、現状の対策として「新卒採用の強化」などが挙がる一方で、今後期待する対策として「自動機やロボットの導入による自動化・省人化」や「IT・IoT・ビッグデータ・AIなどの活用による生産工程の合理化」などが高い比率を占めた。こうした課題と期待から、スマートファクトリー化が本格的に加速し始めたといえる。

スマートファクトリーの4つのステップ

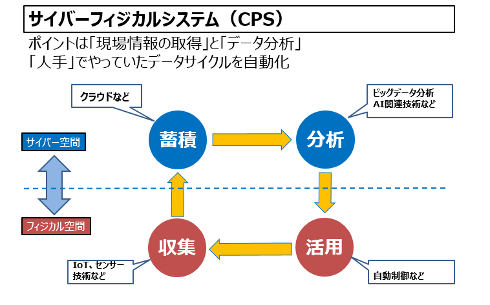

スマートファクトリーなどを含む産業IoTで成果を出す仕組みは基本的には「サイバーフィジカルシステム(CPS)」だとされている。これは、現実世界の情報をサイバー空間に送り、最適に処理した情報を現実世界にフィードバックするという「サイクル」を意味する。情報をIoTなどで「収集」し、サーバやクラウドで「蓄積」する。そしてそれらをビッグデータ分析やAIで「分析」し、その結果となる知見などを現実世界にフィードバックして「活用」するという流れである。制御やスマートファクトリーの理想とされる「自律的に最適生産を行う工場」を実現するためには、このサイクルがさまざまな機器で行われ、高度に連携することが求められている。

従来もこの情報の「収集」「蓄積」「分析」「活用」のサイクルは、あらゆる工場現場で行われてきたが、それは主に人手によるものだった。これをICTや先進技術を活用することで、情報活用のサイクルを自動化することが、CPSおよびスマートファクトリーのポイントである。

スマートファクトリー化はこの自動化領域によって、主に4つのステップで進むと見られている。1つ目が工場内の情報を可視化する「見える化」、2つ目が獲得した情報を分析して知見を導き出す「分析」、3つ目が分析結果を自動でフィジカルの世界にフィードバックする「制御」、4つ目が制御を組み合わせることで全体最適な結果を導き出す「最適化」である。これらの進捗度によって、情報活用の自動化領域が拡大する。

「見える化」により、従来見えなかったものが見えるために生産性向上が実現できたり、取得したデータの分析で新たな知見を導き出し抜本的効率化が実現できたり、それぞれのステップで、大きなメリットが得られる。そして最終的には人手をほとんどかけなくても自律的に最適な判断をするスマートな工場を実現するという流れで発展する。

スマートファクトリー実現を阻む「3つの壁」

ただ、こうしたスマートファクトリー化の取り組みを進めるためには「3つの壁」を越えなければならない。

1つ目の壁が「つながる化」における障壁である。4つのステップの大前提となる「ステップ0」ともいうべき存在だが、実はこの難易度が高く必要な情報を取得できずに挫折する企業も多い。工場内には古い機器や異なるベンダー間の異種環境が乱立しているために、そもそも製造装置のデータをネットワーク経由で送るということが難しい。

また、それぞれの機器がデータ取得を前提としておらず、標準化もされていないために、それぞれの機器やプロトコルによって、取れるデータの種類や粒度、フォームなどが異なっている。単純に集めてくるだけでは、分析などに使うことができない。接続してみると、スペック上は取れるはずのデータが取れなかったり、ケーブルなどの諸条件が少し変わるだけで取れなくなったりと、想定外の問題が数多く発生する。こうした課題を乗り越えるためには、そもそも「どういうデータを活用したいか」ということを考えながら、ネットワーク構築を行い、センシングを行うような全体設計が必要になる。しかし、こういう取り組みができずに必要なデータを取得できずに断念するケースもよく見られる。

2つ目の壁が「データ活用」における障壁である。データを取得し蓄積できる仕組みがあったとしても必ずしも、ビジネス価値を生み出せるわけではない。例えば、データが取れたとしても、それぞれの機器で設定されている時系列がバラバラであったり、条件設定が正確でなかったりすると、すぐには「使えないデータ」となってしまう。こうした「使えないデータ」を「使えるデータ」にするためには、事前のデータ加工やデータ準備などが必要になる。

データから価値を生み出す仕組みをどう作るか、そのためにデータをどう準備し、どう扱うか、という観点が重要になる。そしてそのためのノウハウなども必要だが、製造現場でそういうノウハウを持つ人材がそれほど多くはいない。そのため効果的な仕組みを作ることができていないのが実情である。

3つ目の壁が「セキュリティ」の問題である。データを取得し、価値を生み出せたとしてもそれが奪われたり、破壊されたりしては意味がない。スマートファクトリー化を進める上では、セキュリティについても対策を進める必要がある。しかし、工場はそもそも「つながる」ことを想定していなかったために、サイバーセキュリティにおける対応策が用意されていない。対策の基本的な考え方なども浸透しておらず、必要な人材なども十分にいるとはいえない状況である。

例えば、2017年には、ランサムウェア「WannaCry」により多くの工場が一時的に稼働停止に追い込まれた。今後セキュリティを考えずにスマートファクトリー化を進めた場合、より多くの被害が生まれることは間違いない。しかし、製造現場だけでは工場の稼働を妨げることなくセキュリティを確保する術を見つけ出すことは難しい。そこでつまずいてしまうということになる。

「3つの壁」をどう乗り越えるべきか

これらの「3つの壁」を乗り越えることができれば、スマートファクトリー化のステップを進めていくことが可能となり、得られた知見などを生かして、生産工程の改善や新たなプロセス創出などが実現できる。しかし、これまでの製造業の取り組みを見る限り、製造現場だけでこの「3つの壁」に対応するのは難しいのが現実だといえるだろう。

そこで重要になるのがパートナーシップである。「つながる化」を実現し、「データ活用」の仕組みを作り、そして「セキュリティ」を確保でき、さらに製造現場で重視する価値や指標などを理解してくれる。そういうパートナーを見つけることが、スマートファクトリー化を実現し、早期に価値を出すポイントとなるはずだ。

その意味で、有力のパートナー候補の1つがネットワンシステムズだといえるだろう。ネットワンシステムズは企業のネットワーク接続で30年以上のノウハウを持つネットワーク関連企業だが、ここ数年は製造現場のネットワーク環境に積極的に取り組んでいる。既にスマートファクトリー構築の実績も数多く保有しており、製造現場で起こりがちな「3つの壁」についても、ユーザー企業とともに、乗り越えた経験を多く持っている。これらの課題解決に大きな力を発揮してくれることだろう。スマートファクトリー化で挫折した企業や、取り組みで迷いを抱える企業は、ぜひ検討してみてはいかがだろうか。

提供:ネットワンシステムズ株式会社

アイティメディア営業企画/制作:MONOist 編集部/掲載内容有効期限:2018年7月26日

Copyright © ITmedia, Inc. All Rights Reserved.