生産設備をつなげてデータを集めた! でもすぐに活用できない場合もあるのはなぜ?:製造業IoT

スマートファクトリーの実現には「つながる化」によるデータ取得が必要だとされる。しかし、つながっただけでビジネス価値を得ることはできない。スマートファクトリーで成果を得るためにはどういうことが必要になるのだろうか。

スマートファクトリーを実現するにはまず「つながる化」が必要だというのはよくいわれることだ。しかし、「つながる」は大前提であり、つながっただけで思い描くスマートファクトリーの成果が得られるわけではない。重要なのは集めたデータをどのように活用し、価値につなげていくのかということである。

スマートファクトリー化の中で意外に見落とされがちなのが「データを取得できるようになっても、すぐにデータ分析に活用できるとは限らない」という点だ。

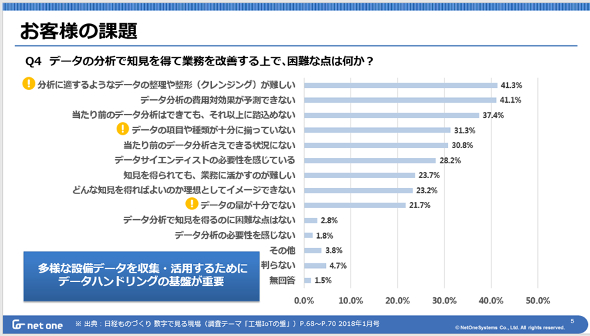

例えば、製造現場のデータの取り扱いで、よくある問題に以下のような点がある。

最も回答が多かった「分析に適するようなデータの整理や整形(クレンジング)が難しい」は実際にはどのような状況なのだろうか。例えば、最新のPLCでは内部でデータをある程度整形し、分析に活用しやすいCSVファイルとして出力可能なものもある。しかしそのような機能を利用できないPLCからデータを取得する場合、ASCIIコードをバイナリでしか出力できなかったり、他のPLCと単位を合わせるために100で割るなどの四則演算処理が必要であったりする。このように、分析に適するようなデータの整理や整形処理が必要となるのだ。

「データの項目や種類が十分にそろっていない」という問題は、例えば、分析における重要因子となりそうなデータが取れていないということがある。これは設備のセンサーの数が不足していたり、データを取得したい箇所にセンサーを取り付けられていなかったりする要因で起こり得る。また、msec単位の時系列データを取得したいが、PLCの性能が足りず秒単位のデータしか取得できないといった場合もある。

さらに、分析には膨大なデータが必要となるが、例えば、予知保全のために設備が故障した時のデータを集めて分析の学習データとしようとしても、そもそも機器故障がほとんど発生せず、故障時のデータが取れない状況も発生する。これらが要因で「データの量が十分でない」といった問題も発生するのである。

これらの問題を見てみると、生産現場のデータ収集においては、十分な量のデータを、分析しやすいフォーマットで収集することが必須である一方で、意外にハードルが高いことが分かる。データ分析やAI活用の高まりなどから、データを取得さえできれば、何らかの知見が導き出せるという誤解が広がっているが、実はデータをとにかく集めるだけでは分析には使えない。データを活用するためには、生産設備からの多様なデータを柔軟に収集し、活用できる状態にする必要があるのだ。

「多様なデータを柔軟に収集し活用できる状態にする」をどう実現するか

こうした「生産設備から多様なデータを柔軟に収集し活用できる状態にする」をどのように実現すべきなのだろうか。IoTの世界は、基本的に1社で全ての領域をカバーできるわけではないので、パートナーシップが重要になる。ただ先述したように、「製造現場のデータ活用」については、製造現場そのものの業務を理解しており、さらにデータの扱いに習熟している必要がある。これら両方を満たす企業はそれほど多くはない。

その数少ない企業の1つが、スマートファクトリー構築で豊富な実績を持つネットワンシステムズである。同社はネットワークの専門企業としてネットワーク構築やデータ活用基盤の構築などを進めてきたが、2015年からはこれらのノウハウを生かしスマートファクトリー向けのソリューション開発を開始。「価値を生むスマートファクトリー構築」の手法確立に取り組んでいる。実際に数多くの工場で導入を進めており「現実的で実践的なノウハウ」を蓄積していることが特徴である。

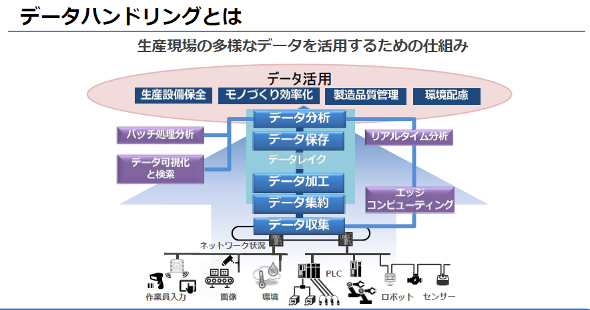

データの活用には、データ分析に行き着く前に、分析ができる状態にするデータ準備作業が必要になる。設備からデータを収集し分析できるようにするまでの一連のデータの取り扱いをデータハンドリングという。ネットワンシステムズでは、データ活用で現実的に価値を得るためには「データハンドリングの部分をどうするかが重要です」(ネットワンシステムズ 市場開発本部 ICT戦略支援部 エキスパートの竹内智子氏)と強調する。

製造現場におけるデータハンドリングには、収集、集約、加工、保存、分析という以下の5つのフェーズがある。

- 収集:PLCやIoTゲートウェイが設備やセンサーのデータを収集する。収集したデータを集約サーバに転送する

- 集約:サーバが複数のPLCやIoTゲートウェイからのデータを受け取り集約する

- 加工:データフォーマットの整理を行う

- 保存:データの利用目的や保存期間に応じたデータの蓄積と保存を行う

- 分析:データの分析を行う

このように、生産設備からの多様なデータを一元的に収集し活用できる状態にするためにデータハンドリング基盤の構築が効果的だという。「分析ツールや可視化ツールは“活用できる状態のデータが集まっている”ことを前提としています。しかし、生産現場のデータを“各アプリケーションが活用できる状態”にすることは非常に大変であり、それを行うためのデータハンドリング基盤の存在が大きな意味を持つのです」と竹内氏は一元的なデータ管理基盤の重要性を強調する。

ただ「データ収集と集約、データ加工などは、それぞれ異なるツールとして公開されたり、販売されていたりすることが多いです。一元的なデータ管理を実現するには、これらを組み合わせて利用することが前提となります。自社の要件に合わせて最適なツールを組み合わせて実装できる一方、システム全体として組み上げる難易度も上がります」と、竹内氏は最適なデータハンドリング基盤を構築する難しさを述べている。

また、データの加工を進めやっと分析ができる段階になっても、分析ツールなどが多岐にわたり、最適なものを選択するのが難しいという課題もある。

ネットワンシステムズ 市場開発本部 ICT戦略支援部 シニアマネージャー 黒田宜範氏は「製造業にとって、求める結果を得るためにどの分析ツールを使えば最適なのかは分からないケースがほとんどです。多岐にわたる技術が日々登場する中で、分析エンジンの選び方や有効な組み合わせなども製造現場主導で進めるには難しいところがあります」と述べている。

統合的なデータ活用基盤の重要性

ネットワンシステムズの特徴はこれらのデータ活用に関する課題を統合的にサポートしている点である。

黒田氏は「製造現場でのデータ活用でも製造ライン単位でデータ分析を行いたいのか、工場レベルで行いたいのかなど、さまざまなニーズが存在します。また、工場内でデータを集約したいのか、クラウドを活用し、全社でデータを統合するのかなども判断が分かれるところです。これらの状況をコンサルテーションから入って整理し、長期的な目的を見据えつつも現実的なソリューションの提案が行えるところが、ネットワンシステムズの特徴です」と訴える。

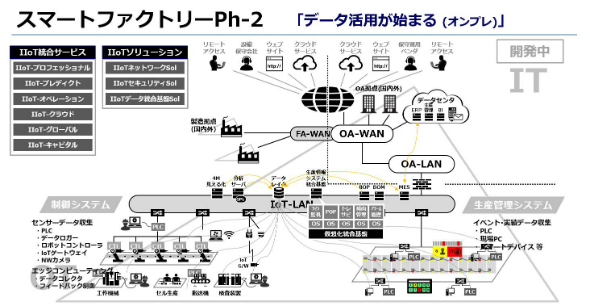

具体的には、サービス提供のラインアップに「IIoTプロフェッショナル」としたコンサルティングサービスを用意。長期的な視野に立つ、ネットワークのグランドデザイン策定やデータ分析支援、分析エンジンの比較や選定などを提供する。また製造現場でデータ活用するための最適な仕組みの検討を支援し、顧客には本来の分析と活用に注力してもらうことを目的とする。

さらに仕組みを描くだけでなく「IIoTネットワークソリューション」とする実際のネットワークの設計や構築なども実施する。そのラインアップの1つとしてこの「データハンドリング基盤」の構築を用意し、製造業においてそれぞれのニーズに応じた「データレイク」の構築を実現する。

黒田氏は「ネットワンシステムズでは、スマートファクトリー構築の実績を数多く保有し、その中でデータ活用基盤の構築なども提供させていただいた実績があります。その中で現実的に成果を出すためには『どのような仕組みとするべきか』や『どのようなことを注意するべきなのか』などについてもノウハウを蓄積しています。汎用的なデータ基盤のデザインも用意しており、そこからカスタマイズしていくことで工数などを削減し、短期間でのシステム構築を可能とする強みなどもあります」と述べている。

さらに黒田氏は将来的な展望についても語る。「現状ではスマートファクトリーも工場内でのデータ活用が中心となっていますが、インダストリー4.0などで描かれている世界はサプライチェーンとエンジニアリングチェーンが統合し、自律的に変化する工場です。これらを実現するためには工場内で集めているデータが将来的には工場外とつながって、統合的に活用できるようにならなければなりません。ネットワンシステムズでは『緩やかな標準、したたかな実装』をコンセプトに、長期的にこれらの動きを視野に入れつつ、柔軟な支援を進めていけます」(黒田氏)

スマートファクトリーへの取り組みは理想を実現するまでの道のりは長く、中長期的なものだとみられている。さらに新しい技術も続々と登場し、標準化なども徐々に進んでいる状況であるため、変化し続けている環境だといえる。これらに対し、今の技術でかっちり固めてしまえば、新たな状況に対応できなくなる。ネットワンシステムズでは、現場で積み上げた現実的なベストプラクティスを活用しながら直近の成果を獲得しつつ、将来的な変化にも対応できる提案を進めていく重要性を訴える。

工場のデータ活用に立ちはだかる壁にどう立ち向かうか

ここまで見てきたように「スマートファクトリー化でデータから価値を得る」と一言で言い表すことが難しいような、さまざまな問題があることが分かる。データ活用前の「分断化されたデータをどう統合するのか」や「データハンドリング基盤はどういうものが最適なのか」「将来の工場外を見据えたデータ統合にどう取り組むべきか」など、課題となる点はいくつも存在する。こうしたステップを乗り越えて初めて成果が得られるのだ。ただ、これらの課題を製造現場だけで解決しようとするのは現実的ではないといえる。

そこで重要になるのがパートナーの存在だ。スマートファクトリーは大きな期待が寄せられる一方で、インフラ基盤の検討に時間とコストを奪われ大掛かりな仕組み作りを諦めてしまう企業が今後増えてくると推察される。その意味で、ネットワークの専門企業であり情報システムに精通している一方で、スマートファクトリー構築などで実績を持つネットワンシステムズは最適なパートナーになり得るだろう。

Copyright © ITmedia, Inc. All Rights Reserved.

提供:ネットワンシステムズ株式会社

アイティメディア営業企画/制作:MONOist 編集部/掲載内容有効期限:2018年8月10日

ネットワンシステムズ 市場開発本部 ICT戦略支援部 エキスパートの竹内智子氏

ネットワンシステムズ 市場開発本部 ICT戦略支援部 エキスパートの竹内智子氏

ネットワンシステムズ 市場開発本部 ICT戦略支援部 シニアマネージャー 黒田宜範氏

ネットワンシステムズ 市場開発本部 ICT戦略支援部 シニアマネージャー 黒田宜範氏