2万品番もの超多品種少量生産を改善した“シンの”トヨタ生産方式とは(前編):鈴村道場(9)(3/3 ページ)

3.実践手順

(1)製品ストアの整備

前項でも話をしましたが、ユニット品は6000品番と超多品種な企業です。1回の注文も1個、2個であることが少なくありません。私は、一気にストア(品目毎の定番地が決まっていて、表示を行い、探しやすく、先入れ先出しが容易にできて、欠品しない仕組みができている在庫置き場)化を図ると混乱するため、まず小規模なシリーズの300品番を取り上げました。300品番を分析すると、7品番はよく売れるため、在庫を持っていました。

次の売れ筋の30品番は一部在庫を持っているといった形で売れるものは在庫を豊富に持っており、売れ行きに応じて在庫量が怪しくなるといった雰囲気でした。定量的な分析を行うとなんと7品番は意味もなく3〜4カ月の在庫を持っていることが分かりました。

7品番のストア化で適正在庫を確保すると、在庫が数億円減りました。その分のキャッシュと場所のほんの一部を使用して、300品番全ての棚を作りストア化しました。

ストア化を図った他の効果としては製品在庫をあらかじめ用意しておくと、施工会社や工事業者が製品在庫があるのを見つけ購入するようになりました。足りない場合はいつ入るか問合せが入るようになりました。人間の購買心理上、在庫がないと何も聞いてこないが、在庫が足りなくてもあれば不足分がいつ入るか問合せするようになるのです。こうすることで補充しても補充しても現場を見にいくと即売れて瞬間的に欠品になるものが出てくるようになりました。その中の1つでオプション品扱いの商品にもかかわらず注文が多い物があることに気が付きました。よくよく分析すると、この商品はある一定の顧客のニーズに適応し、繰り返し注文されていることが分かりました。

特に同社の製品は小型だったため、爆発的に売れました。このような形で品ぞろえをよくすることにより、自社では気付かなかった、「信じられないヒット商品」が労せずして出てきました。

このような成り行きを疑心暗鬼で見ていた社員も少しずつ理解を示すようになりました。こうすることで、「社員の信頼の獲得」と「改善手法の教育」をまず行い、次のステップに進む時には改善の速度が自然に上がっていきました。

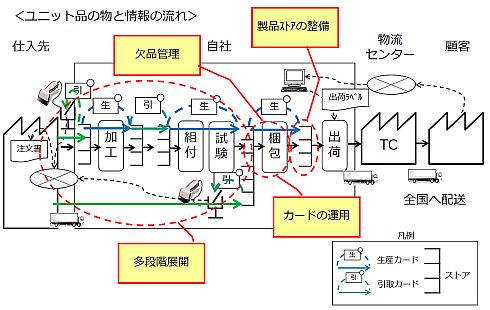

(2)後補充生産方式の導入

製品ストアの整備が進んだところで、後補充生産を導入しました。引取りカードと生産カードを使用して、製品ストアから物を出荷すると、生産カードが外れるため、梱包工程や組付工程に生産指示が行きます。組付工程はセル生産方式をとっているため、生産カードが各セルに行った順番で生産を行い製品ストアに補充する流れになります。

各セルに生産カードを割り当てする際に熟練の必要な製品と簡単な製品とではセルを分けて整流化を図る工夫をしました。中間品ストアも整備することにより、生産カードを見て、中間品をピッキングして、すぐにセルに供給できるようにしました。そうすることで、各セルで生産する速度を一律にして「指示」→「生産」→「ストア補充」のL/Tが安定するようになりました。

この後補充生産の方式を定着させることにより、基本4時間で「指示」→「生産」→「ストア補充」を実現することができました。

(3)生産状況の見える化(特に異常)

後補充生産を導入し、前工程に多段階に展開するにあたり、異常が発生した際に誰が見ても分かるようにし、すぐにリカバリーできる工夫をしました。

まず、製品ストアから外れた生産カードをセルに持っていく際に進捗管理板に止めてあるクリップを進捗管理板から生産カードに付け替えてセルに出すようにしました。セルで生産してストアに補充する際に生産カードから進捗管理板にクリップを戻します。こうすると、今生産指示しているカードの枚数を進捗管理板で確認できます。1枚で4時間のL/Tですから、いくら突発的なトラブルがあっても2日前に出したカードが戻ってこなければ現場で問題があるということは一目瞭然です。進捗管理板は皆が見える所に置いてある為、誰でも異常を発見できるようにしました。

他にも中間品ストアに部品を取りに行った際に欠品があると、付箋に「発生日時」「品番」「個数」「担当者印」を記入して、欠品・納入ボードに貼り付けます。そうすると、すぐに督促をかけて補充を行います。補充がされるといったん外しますが、後でストアの在庫量の見直しなどの改善にも活用します。上記以外にもいろいろな工夫がありますが、詳細の内容については後編で解説します。

このような正常なモノづくりの流れは各工程の担当者に任せ、異常発生した箇所のみ生産管理担当が手当てをすることで生産管理の業務は激減していきました。

4.効果

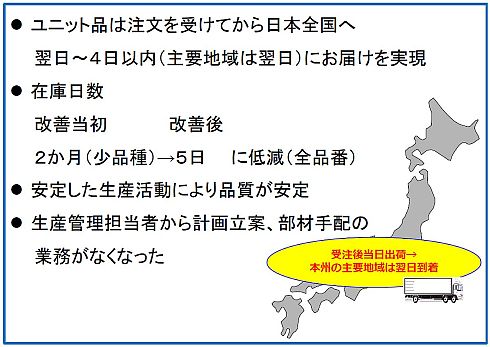

改善活動を続けた結果、図6のような驚異的な効果が出ました。

今回は改善の取り掛かりとして、ユニット品を中心に説明を行いました。

次回の後編ではユニット品を使用して組立てる総組立製品の改善の概略説明と各改善の詳細なポイントについて説明をします。

筆者紹介

エフ・ピー・エム研究所 所長

鈴村尚久(すずむら なおひさ)

1976年3月京都大学法学部卒業。1976年4月トヨタ自動車入社。退社後1999年8月にエフ・ピー・エム研究所を設立。トヨタ生産方式のコンサルタントとして、はくばく、ピップフジモト、パナソニック、マルヨシセンターなど多くの企業の生産改善を手掛ける。著書に『トヨタ生産方式の逆襲』(文春新書)。父・鈴村喜久男氏(故人)は「トヨタ生産方式」の生みの親である大野耐一氏の側近として知られる

筆者紹介

株式会社アムイ 代表取締役

山田 浩貢(やまだ ひろつぐ)

NTTデータ東海にて1990年代前半より製造業における生産管理パッケージシステムの企画開発・ユーザー適用および大手自動車部品メーカーを中心とした生産系業務改革、

原価企画・原価管理システム構築のプロジェクトマネージメントに従事。2013年に株式会社アムイを設立し大手から中堅中小製造業の業務改革、業務改善に伴うIT推進コンサルティングを手掛けている。「現場目線でのものづくり強化と経営効率向上にITを生かす」活動を展開中。

関連記事

- ≫連載「鈴村道場」バックナンバー

- ≫連載「トヨタ生産方式で考えるIoT活用【実践編】」バックナンバー

- ≫連載「トヨタ生産方式で考えるIoT活用」バックナンバー

エレキバンのピップが“シンの”トヨタ生産方式で改善した海外生産物流のヒミツ

エレキバンのピップが“シンの”トヨタ生産方式で改善した海外生産物流のヒミツ

トヨタ生産方式の達人・鈴村尚久氏による連載コラム「鈴村道場」。前回に引き続き、“シンの”トヨタ生産方式の実践事例を紹介する。「ピップエレキバン」などの健康商品で知られるピップは、“シンの”トヨタ生産方式によって、海外生産品の物流を改善したという。 マルヤナギが“シンの”トヨタ生産方式で維持する高い品質と鮮度管理のヒミツ

マルヤナギが“シンの”トヨタ生産方式で維持する高い品質と鮮度管理のヒミツ

トヨタ生産方式の達人・鈴村尚久氏による連載コラム「鈴村道場」。前回に引き続き、“シンの”トヨタ生産方式の実践事例を紹介する。創業から66年の歴史を重ねる、マルヤナギ小倉屋では、約10年間で定着させた“シンの”トヨタ生産方式により、高い品質と鮮度管理を維持しているという。 日本一の生協・コープさっぽろが誇る“シンの”トヨタ生産方式のヒミツとは

日本一の生協・コープさっぽろが誇る“シンの”トヨタ生産方式のヒミツとは

トヨタ生産方式の達人・鈴村尚久氏による連載コラム「鈴村道場」。今回からは、前回解説した“シンの”トヨタ生産方式の実践事例を紹介する。今や日本一の生協となった北海道の「コープさっぽろ」だが、2000年頃に迎えた存続の危機から救ったのが“シンの”トヨタ生産方式だった。

Copyright © ITmedia, Inc. All Rights Reserved.

製造マネジメントの記事ランキング

- お年寄りもはっきり聞こえる“曲面サウンド” 急成長のミライスピーカーの秘密

- 発熱する繊維で食材を「チン」! 画期的なポータブルバックで狙う食文化の革命

- 製造DXの4つの成功要因(後編):変革は柔軟に、草の根活動から始めよ!

- ソフトウェア開発のCO2算定も重要に 製造業がいまから考えるべきポイント

- 「東京ばな奈」の無人店舗 実は“屋外”への第一歩

- アップルが温室効果ガス排出量を2015年比で55%以上削減、コバルトの再利用なども

- 新入社員に読んでほしい「製造業DX」のインタビュー集7選

- 品質管理に必須の統計的手法「X-R管理図」「P管理図」の作り方

- 新会社名は「ETRIA」 リコーと東芝テックの複合機開発/生産事業統合へ

- コニカミノルタと富士フイルムBIが複合機の調達業務で合弁協議、トナーの提携も