プリント基板設計の3D化は実装工程の効率化につながる:【週刊】ママさん設計者「3D&IT活用の現実と理想」

まるで週1の連続ドラマのような感覚の記事、毎週水曜日をお楽しみに! 今期のメインテーマは「設計者が加工現場の目線で考える、 3DとIT活用の現実と理想のカタチ」。2018年10〜11月のサブテーマは『メカの3D設計とエレキの2D設計の連携を追求してみる』です。

まるで週1の連続ドラマのような感覚の記事、毎週水曜日をお楽しみに! 今期のメインテーマは「設計者が加工現場の目線で考える、 3DとIT活用の現実と理想のカタチ」。2018年10〜11月のサブテーマは『メカの3D設計とエレキの2D設計の連携を追求してみる』です。

SCENE 2:プリント基板設計の3D化は実装工程の効率化につながる

前回の続きになりますが、基板を搭載する筐体や部品実装やリワーク関係の治具の設計製作をしている私自身、前々から「アートワーク設計後に実装済み基板のデータがサクっと3Dモデル化できたら、そのデータをもらって効率よく設計できるのになー……」と、しょっちゅう考えていました。

でも、一般に広く普及している基板CADではそこまでの機能はありません。治具や筐体の設計時には、生基板の外形寸法と搭載部品の情報、搭載位置の座標データをもらって、それをたよりに機械系3D CADで実装済み基板の3Dデータを作成して、嵌合や干渉をチェックしてきたのです。この時、必要な部品の3Dデータが手に入らない場合は自作するしかないので、実に面倒くさいことこの上ない作業でした(笑)。

数年前に比べると電子部品メーカー各社が提供する3Dデータも増えてきましたが、電子部品は膨大な種類がありますから、それでもまだ足りていない現状です。アートワーク設計の3D化とともに、部品データの3D化“爆進”にも期待しているところなのです。

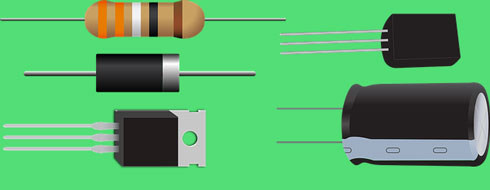

ところで、部品実装はその全てをチップマウンターやワイヤボンディングマシンで行うのではなく、刺し部品などは今でも手付け作業が多いです。最近はチップ部品の小型化のペースにチップマウンターの性能が追い付かず、軽く吹けばすっ飛ぶようなチップ部品をわざわざ手付けすることもありますし、まれに部品調達が間に合わず、先にマウンターで実装できるものはしておいて後から部品を手付けするケースもあります。それ以外にも、リペアとか部品の載せ替え(リワーク)作業含め、基板実装の現場では人間の手に頼る場面がよく見受けられます。人間が直接関わる作業では、作業者による品質のばらつきが起きないような作業の段取りが必要です。

手付け実装では、作業の際に部品を色塗りした「実装指示図面」を参照しますが、それを作成するのも、実は人間だったりします。人間がやることに「完璧!」はまずないので、色塗りの段階で誤りやモレが起きていて、誰も気付かずに作業を進めてしまうこともあります。色塗り図面をやめて、部品ごとに色分けされた実装基板の3Dデータに代えることで、複数の作業者間で情報を共有でき、人的ミスを抑止して実装効率を上げることに役立ちそうです。

先ほど述べたように、実装基板の3Dデータはマウンターリフロー実装やリワークで使用する治具の設計時間を短くしてくれますから、実装工程での3Dデータ活用の道はいくつもあるのです。

次回は、『SCENE 3:乗るしかない! 「エレメカ協調設計推進」のビッグウエーブに』をお届けします。(次回へ続く)

Profile

藤崎 淳子(ふじさき じゅんこ)

長野県上伊那郡在住の設計者。工作機械販売商社、樹脂材料・加工品商社、プレス金型メーカー、基板実装メーカーなどの勤務経験を経てモノづくりの知識を深める。紆余曲折の末、2006年にMaterial工房テクノフレキスを開業。従業員は自分だけの“ひとりファブレス”を看板に、打ち合せ、設計、加工手配、組立、納品を1人でこなす。数ある加工手段の中で、特にフライス盤とマシニングセンタ加工の世界にドラマを感じており、もっと多くの人へ切削加工の魅力を伝えたいと考えている。

関連記事

CAD/CAM/CAEシステム、2017年度の国内市場規模は3637億円

CAD/CAM/CAEシステム、2017年度の国内市場規模は3637億円

矢野経済研究所が、国内のCAD/CAM/CAEシステム市場の調査結果を発表した。2017年度の国内同市場規模は、雇用や所得環境の改善、設備投資の増加を背景に、前年度比3.5%増の3637億円となる見込みだ。 CADとCAMとCAE――それぞれの関連性と豆知識

CADとCAMとCAE――それぞれの関連性と豆知識

今回は、CADとCAM、CAEの関連性やデータ活用について説明します。 いろいろあったCADの50年。ざっと振り返ろう

いろいろあったCADの50年。ざっと振り返ろう

この50年、さまざまな設計ツールが登場し、そして消えた――今回は、そんなCADやPLMの歴史を幾つかの時期に分けて振り返っていく。 5分で分かるIoT時代のCADとは

5分で分かるIoT時代のCADとは

IoT時代を迎えて製造業のためのITツールもその役割を変えつつある。本連載では、製造ITツールのカテゴリーごとに焦点を当て、今までの役割に対して、これからの役割がどうなっていくかを解説する。第1回はCADだ。 無償CNCツールで気の利いたGコードを作成する方法

無償CNCツールで気の利いたGコードを作成する方法

ファブレスメーカーのママさん設計者がCNCフライスの特長や魅力、使い方を分かりやすく解説する連載。第4回はCADデータを基にGコードを作成する。

Copyright © ITmedia, Inc. All Rights Reserved.

メカ設計の記事ランキング

- 有限要素法入門 〜連立方程式の解法、変位の計算〜

- Formlabsが新型3Dプリンタ「Form 4」発表、LFSを超えるプリントエンジンを採用

- 3σと不良品発生の確率を予測する「標準正規分布表」

- ムダのない作業と楽しさをもたらす“ありそうでなかった発想”

- SUBARUが深層学習によるAI構築ツールを導入、プレス領域の成形解析工数の削減へ

- 幾何公差の基準「データム」を理解しよう

- フローで考える流れのモデリング(その2) 〜適用例と3D/1Dの関係〜

- 計算時間が従来比最大1000倍高速な流体解析ベースのトポロジー最適化ソフト

- 「設計者はなぜCAEを煙たがるのか」を考察し、広がりを阻害する壁を取り除く

- 「デザイン経営」とは? なぜデザインが経営に貢献できるのか

刺し部品のイメージ

刺し部品のイメージ