カシオが初代G-SHOCKのベゼルを光成形で、しかもリアルな素材を使って複製:成形技術(2/2 ページ)

光成形機による成形

ペレット(成形材料)は通常、射出成形などで用いる3〜5mmでは熔融しづらいため、Amolsys H250の仕様でも定めている0.5〜1mm程度の粒度にあらかじめ加工しておく。

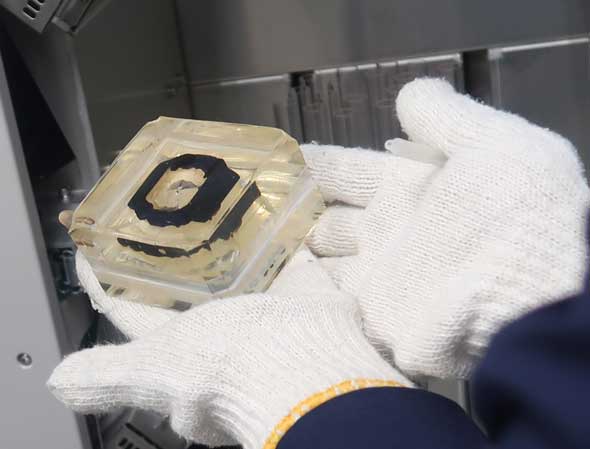

シリコン型にペレットを仕込んだ後、しっかり型を閉じて光成形機にセットする。成形機の近赤外線レーザーが半透明のシリコンを透過することで樹脂のみを溶融した後、冷却して固化させる。成形機から型を取り出した後も、ファンとヒートシンクを用いてしっかりと冷却する。このプロセスのため、型の素材色としては透過色である必要がある。

シリコン型は部品を剥がすたびにへたっていくが、20〜30回ほど使用できるという。また光成形の処理には5分程度、冷却固化には20分程度かかる。離型時のバリは製品の体裁面に影響しない外側に出すように制御している。

離型やバリ取り、文字部(微細な凹部になっている)の色入れといった人の手作業による仕上げ工程が1時間半程度と最も時間を割く。また製作数は1日におおよそ20個、せいぜい30個ほどのペースになる見込みだ。文字の色入れについては、一部の高級機種製品では手作業で行われており、今回のサービスでも実際の製品における作業に携わる担当者が対応する。

今回は9600円(税抜き)で提供される期間限定のアフターサービスである。また金型が不要とはいえ、手法開発にもそれなりに費用がかかっており、人の手作業による工程も多い。故にカシオ側にとっては大きな利益は見込めないという。売り上げや対応件数などの目標も特に立てていない。今回は顧客サービス(イベント)としての側面が強く、G-SHOCKファンの要望に「丁寧な職人仕事」で応えることで、絆(きずな)をより強めていきたいということだ。今回のサービスの反響次第では、他機種での対応も検討する。

関連記事

自動化に遅れたカシオ計算機が描く、現実的な「スマート工場」構想

自動化に遅れたカシオ計算機が描く、現実的な「スマート工場」構想

カシオ計算機は、新興国の人件費高騰や人手不足などが進む状況を踏まえ、生産革新に取り組む。ロボットを活用した自動化を推進するとともに、工場間を結んだスマートファクトリー化にも取り組む。同社 執行役員 生産資材統轄部長の矢澤篤志氏に話を聞いた。 デンソーが導入したカシオの2.5Dプリンタ、エンボス加工が50分の1の費用と時間で

デンソーが導入したカシオの2.5Dプリンタ、エンボス加工が50分の1の費用と時間で

電装部品大手のデンソーがカシオの2.5Dプリントシステム「Mofrel(モフレル) DA-1000TD」を導入。デンソーの要素技術開発および製品試作で活用していく。 カシオの2.5Dプリンタで触感を伴う試作品を手軽に製作

カシオの2.5Dプリンタで触感を伴う試作品を手軽に製作

カシオ計算機は「CEATEC JAPAN 2017」で、紙上に微妙な凹凸を施した印刷ができる2.5Dプリントシステム「Mofrel(モフレル)」を展示する。現在はユーザー企業に機器を貸し出ししながら評価と改善を実施しており、2018年2月発売を目標に開発を進めている。 スマート工場化で起こり得る課題、カシオがタイ工場で得たもの(後編)

スマート工場化で起こり得る課題、カシオがタイ工場で得たもの(後編)

カシオ計算機では、主力生産拠点の1つであるタイ工場で新たな自動化生産ラインを稼働し、スマート工場化に向けた歩みを開始した。タイ工場が担う役割とは何か。後編では、自動化ライン「H28(ハコニワ)」実現の苦労について紹介する。 スマート工場化で起こり得る課題、カシオがタイ工場で得たもの(前編)

スマート工場化で起こり得る課題、カシオがタイ工場で得たもの(前編)

カシオ計算機では、主力生産拠点の1つであるタイ工場で新たな自動化生産ラインを稼働し、スマート工場化に向けた歩みを開始した。タイ工場が担う役割とは何か。現地での現状と苦労について前後編で紹介する。

Copyright © ITmedia, Inc. All Rights Reserved.

メカ設計の記事ランキング

- Formlabsが新型3Dプリンタ「Form 4」発表、LFSを超えるプリントエンジンを採用

- 知らないと取り返しがつかなくなる金型の費用と作製期間の話

- 3σと不良品発生の確率を予測する「標準正規分布表」

- ムダのない作業と楽しさをもたらす“ありそうでなかった発想”

- 有限要素法入門 〜連立方程式の解法、変位の計算〜

- フローで考える流れのモデリング(その2) 〜適用例と3D/1Dの関係〜

- 幾何公差の基準「データム」を理解しよう

- 計算時間が従来比最大1000倍高速な流体解析ベースのトポロジー最適化ソフト

- Excelを使って周波数分析をやってみよう!

- 3D機構検証ソフトの最新版、干渉検証漏れ防止機能を搭載

ペレット

ペレット 型を閉じる

型を閉じる 成形完了

成形完了 バリ取り

バリ取り