地場の金属加工会社がIoTを導入して生まれた効果は「30%以上の利益増」:メイドインジャパンの現場力(23)(2/2 ページ)

2つのIoTソリューションを導入、社内の変革も成し遂げる

稲葉氏はこれらの経営課題を解決するため、IoTソリューション導入に向けた情報収集を開始した。2018年2月、パナソニック ソリューションテクノロジー(PSTC)の見える化ソリューションが紹介された記事を稲葉氏が閲覧し、同ソリューションに興味を持った稲葉氏はPSTCへ連絡。これが最初の第一歩となった。

その後、PSTCからIoTを用いた生産現場見える化ソリューションの提案を受け、「われわれの工程を探ってもらい導入できるとの思いを持った」(稲葉氏)ことから、ケーアイ工業は2018年8月から導入準備を本格的にスタート。同年12月から運用を開始した。

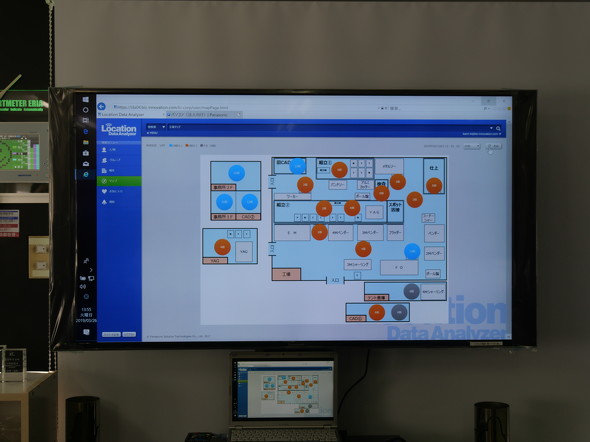

ケーアイ工業が導入したIoTソリューションは、「稼働状況見える化」と「作業指示書の所在見える化」の2種となる。稼働状況見える化では、工場の既存設備28台に電流センサーを後付けし、設備の改造なく稼働状況を外部から測定する仕様とした。また、工場の各所にバーコードリーダーが設置され、作業者は加工の開始と終了時に各自が持つバーコードをかざすことで作業内容や時間を自動記録される。これらデータは社内サーバに蓄積され、リアルタイムモニタリングや過去の稼働状況分析に用いられる。

また、作業指示書の所在見える化では作業指示書にビーコンを取り付け、ワークの現在位置や加工進捗を可視化する。これは案件ごとにワーク形状が大きく異なり、ワークへのビーコン設置が困難なためだ。PSTC側から「ワークと共に移動する作業指示書にビーコンを取り付けては」という現場に寄り添った提案によるものだ。

工場には5m間隔でビーコン受信機が設置され、受信範囲にあるビーコンの位置情報をパナソニックのクラウドへ送信する。ビーコンはPoE(Power over Ethernet)で動作するため電源の配線も不要とした。

これらのソリューションによって、各工程の実績作業時間を正確に把握することが可能となった他、「作業者自身もこれまでより迅速な作業を心掛け、稼働率が上昇している。また、生産性や品質に関する課題もリーダー役だけでなく工場の皆で討議するようになった」(稲葉氏)と、社内で多くの変革があったという。

今後もITの導入に注力するケーアイ工業

同ソリューションの導入にあたり、ケーアイ工業は国の「ものづくり・商業・サービス経営力向上補助金(通称:ものづくり補助金)」を活用したが、自社負担も約1600万円と決して少なくない。一方、稲葉氏は「3年で投資を回収する予定だが、もっと早くペイできるかもしれない」と自信を見せ、「利幅が10%程度上昇するとみている。実際に2月実績では30%以上の利益増加を果たした」と既に収益改善へ貢献していることを明かした。

「うちの会社はなるべくIT化を進めていく。人の感情に左右されないシステムの構築を進めていく」と語る稲葉氏。ケーアイ工業は「これから2年間に得た増益分をAI(人工知能)など新技術へさらに投資し、新たな生産管理システムの構築に挑む」(稲葉氏)と、今後もITの導入を推し進め生産性や品質のカイゼン活動を追求する方針だ。

関連記事

IoTは町工場でも成果が出せる、市販品を次々に活用する旭鉄工の事例

IoTは町工場でも成果が出せる、市販品を次々に活用する旭鉄工の事例

調査会社のガートナージャパンが開催した「ガートナー・ITインフラストラクチャ&データセンターサミット2017」の基調講演では、自動車部品製造の旭鉄工が登壇。「町工場でも成果の出せるIoT!〜昭和の機械も接続〜」をテーマに、初期投資が低く町工場でも簡単に使えるIoTシステム構築への取り組みについて紹介した。 これぞ現場のIoT、RRIが中堅中小企業のIoT活用事例公開

これぞ現場のIoT、RRIが中堅中小企業のIoT活用事例公開

経産省などが主導するロボット革命イニシアティブ協議会(RRI)が募集していた「第1回 中堅・中小製造業のIoT活用事例」の結果がこのほど発表され、約40件の事例が認定された。 月3万円、配線なしで機械稼働の見える化、ドコモが中小向けIoTサービス

月3万円、配線なしで機械稼働の見える化、ドコモが中小向けIoTサービス

NTTドコモは2019年4月8日、製造ラインの稼働状況をリアルタイムに可視化、分析できるサービス「docomo IoT製造ライン分析」の提供を開始すると発表した。同サービスでは低コストかつ設置、設定の容易さを打ち出し、製造業の中小企業をメインターゲットとして提案を進める。 中小製造業とスタートアップは最強タッグ!? AIやIoTの素早い活用が可能に

中小製造業とスタートアップは最強タッグ!? AIやIoTの素早い活用が可能に

関東経済産業局は、関東圏の中小製造業とスタートアップによるマッチング事業プロジェクトの成果発表イベントを実施。2組のマッチング事例発表の他、中小製造業3社とスタートアップ3社によるパネルディスカッションも開催され、連携のメリットなどが語られた。 中堅中小製造業がIoTで成果を出すために必要なもの

中堅中小製造業がIoTで成果を出すために必要なもの

課題とされる中堅中小製造業のIoT活用だが、活用を広げるためには何が必要か――。オートメーションと計測の先端技術総合展「SCF2017/計測展2017 TOKYO」では、「中堅・中小製造業のIoT導入ユースケース紹介」をテーマにパネルディスカッションが開催された。 中小製造業のIT導入による労働生産性向上と見えてきた課題

中小製造業のIT導入による労働生産性向上と見えてきた課題

中小企業の現状を示す「2018年版中小企業白書」が公開された。本連載では「中小製造業の生産性革命は、深刻化する人手不足の突破口になり得るか」をテーマとし、中小製造業の労働生産性向上に向けた取り組みを3回に分けて紹介する。第2回は中小製造業におけるIT利活用による労働生産性の向上について取り上げる。

Copyright © ITmedia, Inc. All Rights Reserved.

製造マネジメントの記事ランキング

- お年寄りもはっきり聞こえる“曲面サウンド” 急成長のミライスピーカーの秘密

- 発熱する繊維で食材を「チン」! 画期的なポータブルバックで狙う食文化の革命

- 「スキルデータ」の活用が製造業にもたらすメリットとは 実践事例と注意点を解説

- 「東京ばな奈」の無人店舗 実は“屋外”への第一歩

- ソフトウェア開発のCO2算定も重要に 製造業がいまから考えるべきポイント

- アップルが温室効果ガス排出量を2015年比で55%以上削減、コバルトの再利用なども

- コニカミノルタと富士フイルムBIが複合機の調達業務で合弁協議、トナーの提携も

- 新入社員に読んでほしい「製造業DX」のインタビュー集7選

- 生成AIが運用保守困難なシステムを解析 リバースエンジニアリングするサービス

- 新会社名は「ETRIA」 リコーと東芝テックの複合機開発/生産事業統合へ