国内外で加速する3Dプリンタの量産適用、成功のポイントは?:製造業における3Dプリンタ活用

3Dプリンタの活用は試作から最終製品の製造に至るまで幅広く、近年、その強みを最大限に生かした量産適用も進んでいる。新たな製造手法として3Dプリンタを活用していくには、3Dプリンタだからこそ実現できる活用の道筋を見つけなければならない。国内外の先進事例を通じ、3Dプリンタの量産適用における成功のポイントを探る。

3Dプリンタの最大の強みは、短時間でアイデアを形にできることだ。金型を用いた従来の製造手法とは異なり、3Dデータからダイレクトに製造することが可能で、バリエーションやマイナーチェンジも容易に行える。その用途も試作はもちろんのこと、最終製品やパーツ製造にまで及び、3Dプリンタの強みを最大限に生かした量産適用も加速している。

こうした最も進んだ3Dプリンタの量産適用の事例を踏まえ、製造業における3Dプリンタ活用の価値、その可能性についてあらためて紹介する。

悩ましいメンテナンス部品の在庫管理、3Dプリンタ活用で丸ごと解決

まず取り上げるのは、シーメンスの鉄道事業部門であるシーメンス・モビリティによる3Dプリンタの量産適用事例だ。

鉄道車両は長期間使用することが前提で、部品のライフサイクルも長い。同時に、交通インフラとしての重要な役割を担っているため、不測の事態に備え、鉄道会社はメンテナンス部品の在庫を常に確保し、追加生産可能な体制も保持し続けなければならない。バンパー部品を例に挙げると、通常の経年劣化はあるものの、頻繁に交換するようなものではない。しかし、走行中に野生動物などが衝突して破損することがまれに発生するため、鉄道会社も在庫のコントロールや保管場所の確保に頭を抱えてきた。

こうした鉄道会社の課題に対し、シーメンス・モビリティは3Dプリンタを活用した解決策を提案。具体的には、ストラタシスのFDM(熱溶解積層)方式3Dプリンタの中で、最大造形サイズを誇る工業用3Dプリンタ「Stratasys F900」(以下、F900)などを活用した、ダイレクトオーダーの仕組みを提供する。鉄道会社は専用Webサイトを通じ、シーメンス・モビリティに対し、必要なメンテナンス部品の製造を都度依頼できるようになった。

これにより、鉄道会社は自身でメンテナンス部品の在庫を持つ必要がなくなり、在庫コントロールや保管場所の確保といった悩みから解放された。また、万一在庫を切らした場合、これまではオーダーから生産完了まで7〜8週間要していたが、3Dプリンタを活用したダイレクトオーダーによって、わずか数日で必要なメンテナンス部品が手に入るようになった。さらに、3Dプリンタの強みを生かし、各鉄道会社から要求されるカスタムパーツの製造にも応える。基本的に、ベースとなる3Dデータを修正するだけで対応可能なため、金型を用いた従来手法と比較して手間やコストを大幅に軽減できる。

「3Dプリンタによる量産適用は、生産の絶対数が少ないもの、設計変更が発生しやすいものに適しています。また、3Dプリンタは従来の製造手法を置き換えるものではありません。新たな製造アプローチの1つとして、3Dプリンタならではの特性を最大限に活用することが期待されます」と、ストラタシス・ジャパン ノースアジア プロダクト&ソリューション部 シニアセールスアプリケーションエンジニアの竹内翔一氏は述べる。

パーソナライズ部品の試作から量産までをシームレスに

自動車向けのパーソナライズ部品の製造においても、3Dプリンタ活用が進みつつある。BMWは、中国市場の「MINI COOPER」購入者に対し、ボディー側面に装着できるエンブレムのパーソナライズサービスを展開。ここに、ストラタシスの3Dプリンタ「Stratasys J750」(以下、J750)が活用されている。

購入者の嗜好に合う「プレミアムで特別なもの」というニーズの実現に、J750のフルカラー&マルチマテリアルの特色がマッチ。J750で造形した後、アクリルコーティングを施すことで、外部環境での使用にも耐えられる品質となっている。購入者は専用のWebサイトからエンブレムのベースデザインを選択し、テキスト装飾などを施したものを入手できる。

「ここでのポイントは、このサービスが実現するまで、具体的には企画・試作段階から最終デザインの確定、そして最終製品の量産までを全てJ750で完結しているという点です」(竹内氏)

製品出荷後でも継続して完成度を高められる

日本のベンチャー企業であるポケットチェンジは、海外旅行などで余った外貨を、ICカードなどにチャージできる装置「ポケットチェンジ」を開発。外国人旅行者が多く出入りする国内の空港や観光スポットなどを中心に、現在50台以上を設置している。

今後さらに訪日外国人や日本からの海外旅行者が増えることを見越し、設置台数を増やしたい考えで、新たな通貨にも積極的に対応していくという。その際、発生するのがコインを仕分けるための流路部品の再設計だ。海外通貨はさまざまなサイズや形状があるため、新たな通貨に対応するごとに、こうした再設計が必要になる。

そのためポケットチェンジでは、仕様変更の発生しやすいコイン仕分けの流路部品と、筐体の一部としてユーザーが直接触れるコイン投入口などのパーツを3Dプリンタで製造する。再設計を行った際にもスピーディーにパーツが手に入るし、パーツが破損した際もすぐに代替え部品を用意できる。何より、従来手法と比較して製造コストを大幅に抑えられる点も大きい。もともとポケットチェンジでは、ホビーユースの3Dプリンタで開発を進めていたが、造形物の仕上がりや後処理の手間を考え、現在ストラタシスのFDM方式3Dプリンタを活用している。

また、継続的な改善要求の対応にも3Dプリンタの柔軟性が大きく寄与している。ポケットチェンジのメンテナンスは、設置場所の担当者が一次対応するため、メンテナンスの容易さが重要となる。そこで、部品の形状を調整したり、パーツごとに異なる色の樹脂で造形したりするなどし、ひと目で目的のパーツを識別でき、簡単にメンテナンスが行えるような改善を重ねている。

ストラタシス・ジャパン ノースアジア プロダクト&ソリューション部 シニアセールスアプリケーションエンジニアの小林俊亮氏は「特にスタートアップ企業にとっては、金型を使用する従来の製造手法と比べて、3Dプリンタは圧倒的にハードルが低く、スピーディーなモノづくりに柔軟に対応できます。3Dプリンタであればアイデアをすぐに実現でき、製品化した後も継続して完成度を高められます」と話す。

こうした国内外の事例からもお分かりの通り、3Dプリンタの量産適用は、従来の製造手法では実現が難しい領域において、その価値が最大限発揮される。

ストラタシス・ジャパンでは、「製品価値の向上に3Dプリンタを活用してみたい」「3Dプリンタならではのメリットを自社プロダクトにも適用したい」といった声に応える造形サービス「DFP(Digital Factory Portal)」を提供している。ご興味のある方はぜひDFPサービスを活用し、3Dプリンタの量産適用の可能性を実感していただきたい。

DFPサービスの詳細はこちら:

今ある3Dプリンタではもう限界! やりたいことが本当に実現できる造形サービス

試作から治具製作、最終製品に至るまで、製造業を中心に3Dプリンタの活用が進んでいる。だが、その一方で「造形結果に満足できない」「使用できる材料に制約がある」「今すぐ使いたいのに装置の空きがなくて困っている」など、さまざまな壁に直面している現場も少なくない。そうした課題を抱える現場に対し、ストラタシス・ジャパンは目的に応じた機種、材料選定からデータ作成のアドバイス、実際の出力までをトータルでサポートする造形サービスを展開する。 ⇒ 詳細記事を閲覧する

関連リンク

Copyright © ITmedia, Inc. All Rights Reserved.

提供:株式会社ストラタシス・ジャパン

アイティメディア営業企画/制作:MONOist 編集部/掲載内容有効期限:2019年12月25日

シーメンス・モビリティが製造する鉄道車両

シーメンス・モビリティが製造する鉄道車両 車両のバンパー部品。3Dプリンタ向けに再設計を行い、「Stratasys F900」で出力できるよう3パーツで構成している

車両のバンパー部品。3Dプリンタ向けに再設計を行い、「Stratasys F900」で出力できるよう3パーツで構成している 「MINI COOPER」に装着できるパーソナライズされたエンブレム

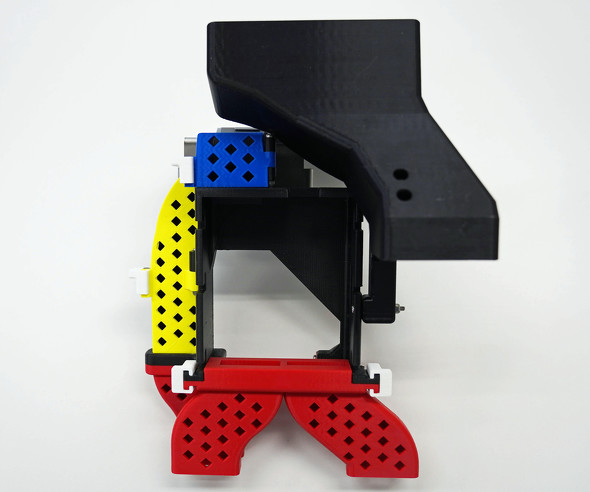

「MINI COOPER」に装着できるパーソナライズされたエンブレム ポケットチェンジの筐体

ポケットチェンジの筐体 色分けによりメンテナンス性を向上させたコインの仕分け流路部品

色分けによりメンテナンス性を向上させたコインの仕分け流路部品