日本信号の若手設計者が推進した自動設計ツールの整備と技術者下克上:SOLIDWORKS WORLD JAPAN 2019(1/4 ページ)

標準化やモジュール化を進めても、時間の要する個別設計はなくならない。顧客の要望に応え、いち早く製品を市場に投入するにはどうしたらよいか。こうした課題に対し、日本信号は若手設計者を中心に自動設計ツールの整備を進め、手間の掛かる都度設計業務の効率化に取り組む。

製品ライフサイクルが数十年と長く、流用設計が中心の現場では、ベテラン設計者の知見やノウハウの継承が難しく、前例主義を是とする根拠のない設計、あるいは設計意図を理解しない設計が繰り返されることで、若手設計者が育ちにくい傾向にある。事業の成長には顧客の要望に応え、市場が求める製品をいち早く投入しなければならないが、このような環境では“未来につながるモノづくり”を実現することは困難だろう。

3次元設計ソリューション「SOLIDWORKS」の年次ユーザーイベント「SOLIDWORKS WORLD JAPAN 2019 東京」(開催:2019年11月8日)のユーザー事例講演では、そうした環境を打破し、若手設計者が中心となって設計環境を改善する取り組みが披露された。日本信号による講演「働き方改革! 3D CADテンプレート設計ツールによる自動化で生産性向上と技術者下克上!」の内容を紹介しよう。

5つの事業を柱にビジネスを展開する日本信号

1928年創業の日本信号は現在、鉄道の運行管理システムや自動列車制御装置などを開発する「鉄道信号事業」、自動改札機や券売機、昇降式ホームドアの他、案内ロボットや清掃ロボットの開発などにも取り組む「AFC事業」、交通信号機(車両/歩行者用灯器)や交通管制センサーシステムを開発し、近年、企業や団体と連携して自動運転の実現に向けた実証実験などにも取り組む「スマートモビリティ事業」、駐車場システムやエントランスゲートなどを扱う「スマートシティ事業」、そして、世界28カ国に信号システムなどを納入する「国際事業」の5つの事業を柱にビジネスを展開している。

「SOLIDWORKS WORLD JAPAN 2019 東京」のユーザー事例講演に登壇した日本信号 久喜事業所 久喜統括技術部 インフラ機器技術部の喜多慧亮氏(右)と武井翔氏(左) [クリックで拡大]

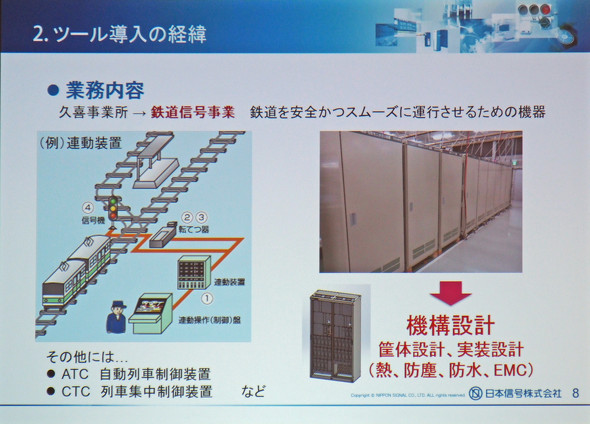

「SOLIDWORKS WORLD JAPAN 2019 東京」のユーザー事例講演に登壇した日本信号 久喜事業所 久喜統括技術部 インフラ機器技術部の喜多慧亮氏(右)と武井翔氏(左) [クリックで拡大]同講演に登壇した日本信号 久喜事業所 久喜統括技術部 インフラ機器技術部の喜多慧亮氏と武井翔氏が勤務する久喜事業所(埼玉県久喜市)は、鉄道信号事業をメインに、信号機や列車の方向を変える転てつ機、それらを制御する連動装置、さらには列車の速度を制御するATC(自動列車制御装置)など、鉄道の安全かつスムーズな運行を助けるさまざまな装置(機器)を開発している。

時間のかかる都度設計業務の負担を軽減したい! ツール導入の背景

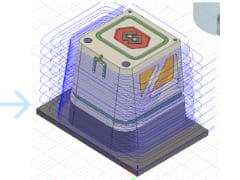

喜多氏と武井氏の両名は、インフラ機器技術部で機構設計を担当。鉄道信号システムを支えるあらゆる機器の筐体設計や、熱/防塵(じん)/防水などを考慮した実装設計を手掛けているという。そうした中、なぜツール導入による設計の自動化に取り組んだのだろうか。その背景について、武井氏は次のように説明する。

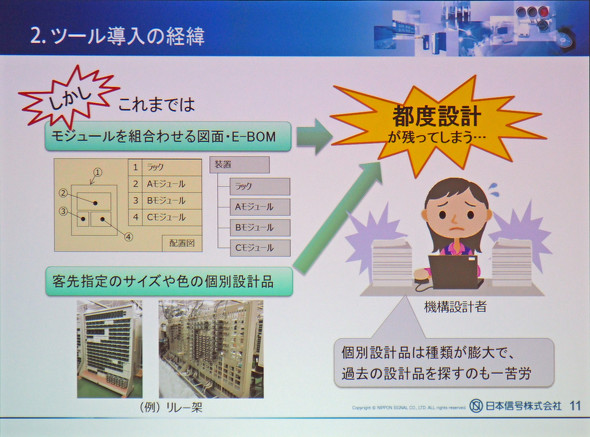

「鉄道信号システムの機器に対し、お客さまから『空いたスペースに収まるサイズにしてほしい』『線路脇に置くので振動対策をしてほしい』『機器室ごとに配線経路を変えてほしい』といった、さまざまな要望をいただく。そうした声に早く、安く応えるために、日本信号では以前から機器設計における『標準化』『モジュール化(※)』を推進してきた。しかし、図面やE-BOM(設計部品表)の作成に関しては依然として手作業が発生し、さらにモジュール化だけでは対応し切れない個別設計案件も多いことから、“都度設計”がどうしてもなくならない状態だった」(武井氏)

※モジュール化(モジュール設計):規格や機能などを基に標準化した部品をあらかじめ整備し、それら部品の組み合わせによって、製品を設計する手法。

個別設計は非常に時間を要するため、このような都度設計が発生した際、まず設計担当者は似たような設計があるのではないかと過去の設計資産に頼ろうとするだろう。しかし、日本信号の場合、都度対応した個別設計品の種類が膨大で、そこから類似品を探すのが困難だったという。その結果、顧客からの個別設計案件に対してその要望に完全に応えられず、「妥協案を提案せざるを得ないケースもあった」と武井氏は述べる。

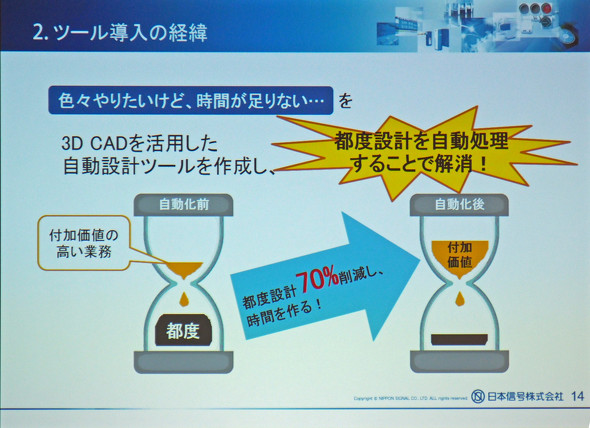

そのような現実に反して、設計者としては「顧客の声に応えたい」「もっとデザインを良くしたい」「サイズダウンを図りたい」「新規開発にも挑戦したい」といった“取り組みたいこと”への思いを抱いており、本来やるべき設計ができない状況に頭を悩ませていた。

そこで、都度設計に取られてしまう時間を低減し、現状を打破するにはどうすべきかを考え、3D CADを活用した自動設計ツールにより、都度設計を自動処理することを決意し、後述する2つのツール導入に踏み切ったのだという。都度設計が自動化されれば、その浮いた時間を本来やりたくてもやれなかった“付加価値の高い業務”に割り当てることが可能となる。

さらにもう1つ、ツール導入を後押しした要因が技術伝承の問題である。鉄道信号システムに用いられる機器の製品寿命は20年以上が当たり前で、長いものだと30年以上のものもあるという。「このような機器が更新を迎えた場合、当時の設計やノウハウを知る設計者がおらず、誰にも教えてもらうことができないという困った状況に陥ってしまう。そうならないためには、現在、そして未来の設計者が理解できる形式でそれらを残しておく必要がある」と、武井氏はツール導入の必要性について語る。

Copyright © ITmedia, Inc. All Rights Reserved.

Special Contents

- PR -Special Contents

- PR -- 郢ァ�ウ郢ァ�ケ郢晏現�帝ゥ・蟠趣スヲ謔カ��邵コ�、邵コ�、隴溽「托スサ貅倪�髫ェ�ュ髫ェ蛹サ竊鍋ケァ繧�スッ�セ陟「諛環竏壹Ρ郢晢スシ郢晏ウィ縺育ケァ�ァ郢ァ�「髫ェ�ュ髫ェ蛹サ縲定ア包スィ騾カ�ョ邵コ�ョ髯ャ�ス陷ゥ竏ォ�セ�、邵コ�ィ邵コ�ッ�ス�ス

- [MONOist驍ア�ィ鬮ョ�スホ咯 邵イ�ス3DEXPERIENCE World 2025邵イ蜥イ讓溯舉�ー郢晢スャ郢晄亢�ス郢晏現竏ェ邵コ�ィ郢ァ�ス

- [MONOist驍ア�ィ鬮ョ�スホ咯 邵イ蜊ヲCT Japan 2025邵イ閧エ�ウ�ィ騾カ�ョ3D郢晏干ホ懃ケ晢スウ郢晏沺讖ソ髯ヲ阮吮穐邵コ�ィ郢ァ�ス

- [MONOist驍ア�ィ鬮ョ�スホ咯 陞ウ�カ陷茨スキ郢ァ�ス�ゥ�コ鬮「阮吮名邵コ荳奇ス顔クコ�ョ隴�スケ陷キ隨ャツ�ァ

- [MONOist驍ア�ィ鬮ョ�スホ咯 CAE��シクI陷榊供鬮�クコ�セ邵コ�ィ郢ァ�ス�シ�ス2024陝キ�エ霑夊肩�シ�ス

Special Contents 1

- PR -Special Contents 2

- PR -Special Site

- PR -Pickup Contents

- PR -驛「�ァ�ス�ウ驛「譎「�ス�シ驛「譎会スソ�ォ�ス�ス驛「譎「�ス�ェ驛「譎「�ス�ウ驛「�ァ�ス�ッ

メカ設計の記事ランキング

- 3σと不良品発生の確率を予測する「標準正規分布表」

- 円筒座標系の熱伝導について考える

- 手作り試作部品と量産部品の作り方を知る【後編】

- モンハンのオトモガルクか!? 川重Gが一狩り行けそうなオフロードモビリティを提案

- TATAMEL BIKEのICOMA、ミラノで新型ロボティクスモビリティ「tatamo!」を披露

- 幾何公差の基準「データム」を理解しよう

- バンダイナムコGがプラスチック環境配慮方針を策定 持続可能なプラ利用に向け

- ホタテの廃棄貝殻から生まれたベンチを万博で展示 建設用3Dプリンタで製造

- 3Dプリンタを活用し、廃プラから「大阪・関西万博」の演台/司会者台を製造

- 高速光造形技術を搭載するPollyPolymer製3Dプリンタの国内展開を開始