中堅製造業でなぜIoT活用やスマートファクトリー化が進まないのか、その理由と対策:製造業IoT

製造業のIoT活用が加速している。ただ、資金力や人材、情報量なども豊富な大企業では順調に取り組みが広がるものの、中堅・中小企業ではそうではない状況も見え隠れする。こうした「中堅製造業のIoT化」を実現するためにはどういうことが必要になるのだろうか。中堅製造業のIoT導入に多くの実績を持つ日立産業制御ソリューションズ 企画統括本部 事業開拓本部 本部長の成田正久氏、医薬製造業界に詳しい同社 産業制御本部 産業制御第三設部 部長の阿部幸一氏と、製造業向けオンラインメディア「MONOist」の編集長三島一孝が対談を行った。

インダストリー4.0や第4次産業革命が注目を浴びるようになってから約5年が経過し、製造業のIoT活用やスマートファクトリー化が広がりを見せている。日本政府も「Society 5.0」や「Connected Industries」を発表後、さまざまな政策による支援を打ち出し、製造業にとってもIoTやAIの導入はより容易に導入できる環境が広がりを見せている。

しかし、中堅・中小製造業に目を移すと、決して順調ではない状況が見えてくる。得られる情報が限定される他、資金力や人材も不足しており、新たな技術の効果的な活用が難しいからだ。IoTやAIなどの先進技術を導入しようとしても「どのように扱ってよいのか分からない」と当惑する企業も多い。

こうした状況を受け中堅・中小製造業はIoT活用やスマートファクトリー化にどう取り組むべきなのだろうか。中堅・中小製造業向けに多くのIoT導入の実績を持つ日立産業制御ソリューションズの企画統括本部 事業開拓本部 本部長の成田正久氏と、医薬製造業界向けのIoT導入で知見を持つ同社 産業制御本部 産業制御第三設計部 部長の阿部幸一氏、製造業向けオンラインメディアMONOist編集長の三島一孝で、これらの課題と解決法、将来像などについて、対談を行った。

ICTやIoT活用することで、日本の製造業はさらなる生産性向上が期待

三島 ドイツのインダストリー4.0などをはじめとして、製造業のIoT活用への動きは着実に進んできています。一方で国内の製造業では、人手不足や熟練技術者不足、グローバル競争の過熱、「モノ」ではなく「コト」への価値のシフトなどさまざまな課題を抱えていると考えます。こうした日本の製造業の状況についてどのように見ていますか。

成田氏 エレクトロニクス製品の世界シェアを見ると、2000年以降ほとんどの製品が急速にシェアを落としています。さらに多くの製品シェアの下落スピードが最近になるほど早まっている状況も生まれています。これが何を示しているかというと「モノ」単体で差別化をするのが難しい時代に入っているということです。

一方で、日本の製造業の労働生産性を見てみると、1995〜2000年までは生産性1位でしたが、多くの国々に追い抜かれ、2016年には15位まで順位を下げています。ただ、これは日本が生産性を下げたのではなく、実は横ばいで伸びていないという状況です。つまり、この指標は、多くの国々が新たな技術やツールなどを採用したことで生産性を高めたということを示しており、日本においても最新のIoTを活用することでさらに生産性を高めるチャンスがあると考えています。

ただ、われわれの顧客の中には「最新のIoTを活用し現場改革をしたいというニーズはあるがどこから手を付けていいのか分からない」や「現状を大きく変えられない」などの声があることも事実です。このような顧客の悩みを解決する支援をしていくことで、日本の製造業の皆さまが円滑に効率よくIoTを活用できるようにし、さらに生産性向上を実現していただきけるようにしていきたいと考えています。

三島 取材などを進めているとスマート工場化を中心に工場内のIoT活用は着実に進んできているという印象を持っています。実際に政府が出している「ものづくり白書」などの調査を見ても工場内で取得した「データの活用」については年々増加しており、さまざまな工程での「見える化」など、具体的な取り組みが広がっていると感じています。その中で、実際にIoTへの取り組みはどんな状況だと感じていますか。

成田氏 大企業や一部の積極的な企業については、IoT活用が進んでいると思います。一方で、中堅以下の製造業では業種にもよりますが「IoTといっても何をやったらよいのか」と感じている企業が多いのではないかと考えます。IoTやAIはニュースで取り上げられることが増えたために、全く知らない人は少なくなっていますが、それを自社内で活用し、成果に対して具体的に取り組めている企業はまだまだ少ないと感じています。

阿部氏 私が担当する医薬製造業界ではデジタル技術を使ったデータ活用に比較的積極的だと感じています。「デジタルソリューションを使って、何かやりたい」ということを非常に多くの企業が要望されています。ただ、医薬製造業界でも「見える化や見える化の先をどうするか」というところに1つの壁があると感じています。

医薬製造業界では製造工程においても以前からデータそのものを活用する取り組みは進んでおり「デジタルによる見える化」は浸透しつつあると感じています。しかし「見える化」だけでは改善に結び付きません。「見えることによって、何を変えるのか」ということがIoTのポイントだと考えています。ただ、その先の改善につなげるところで立ち止まっているところが多いように感じています。特に「投資に見合う価値なのか」という投資対効果が問われるところで、どのように価値を示していくのかが課題となっています。

IoT活用を推進するためには「現場」と「経営」の両面が必要

三島 「IoTはPoC(概念実証)倒れ」などとの指摘も非常に多くあります。IoT活用が遅れているとされる中堅製造業では、こうした障壁をどう乗り越えていくべきだと考えますか。

成田氏 IoT活用が進まないのは、IoTの目的が「経営課題」と結び付けられていないためだと考えています。IoTはあくまでも手段であり目的ではありません。目的は何らかの経営課題を解決し、それをリターンに結び付けることです。

IoTは、今まで取得できなかった現場データが取得できるということが、従来との大きな違いです。製造現場においてはデータをリアルタイムで自動的に取得できるというのがポイントになるわけです。しかし、IoT活用に向けた投資を回収することを考えると、経営面で優先度の高い課題解決につなげていくことが必要になります。つまり、製造現場での具体的な取り組みを、経営面へのインパクトにつなげていく必要があるということです。

阿部氏 われわれも、経営課題から入るパターンと現場課題から入るパターンの両面から課題解決の提案を進めています。最終的にこれらを結び付けた全体イメージを作るのですが、両面からの視点を踏まえつつ関係者が一体となって課題に取り組むという方法が重要だと考えています。そうしなければ、顧客企業の真の課題を見通すことができません。実際に顧客企業の経営陣から依頼があった場合、経営側のメンバーも、現場のメンバーと共同で、企業内のステークホルダーが納得できるプランを一緒に作るというスタンスが重要だと考えています。

三島 現場側と経営側が一体となり「経営課題」を解決するというのは、まさに重要なことだと感じます。ただ、IoTは、データを取得して収集し、分析し、フィジカル世界にフィードバックするサイクルが長いという課題があります。さらにデータを集めて見ないと有効な改善につながるのかどうかも分からないという状況で、「費用対効果」を考えると企業が投資に二の足を踏むのも当然な面があります。その意味では「投資から回収までのサイクルをいかに短くするか」が1つのポイントになるのではないかと感じていますが、その点についてはどういうアプローチを考えていますか。

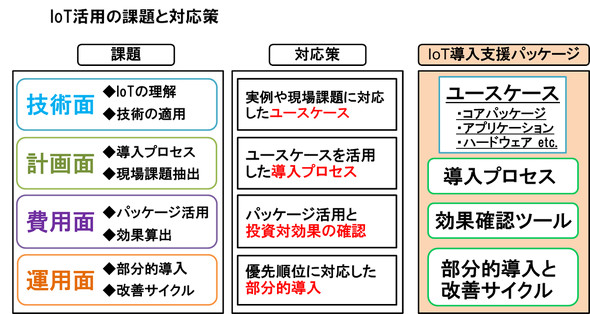

成田氏 われわれは多くの中堅企業のIoT活用を支援していますが、まずそれぞれの企業課題を類型化してきました。大きく分けると中堅企業がIoT化を進めるには、「計画面」「費用面」「技術面」「運用面」の4つのポイントがあると考えます。例えば、「どこから改善をすればよいのか分からない」とする課題は「計画面」となりますし、「投資対効果を把握できない」というのは「費用面」になります。こうした課題ごとに「ユースケース」を用意し、それぞれの課題に当てはまるものを選んでいくことで投資から回収までの期間をできる限り短くするということを考えています。

現在までに日立産業制御ソリューションズは、14のユースケースを整備しました。これは標準提案書から価格表まで商品としてそろえているものです。個々の課題と解決策だけを示したものでは1000以上の事例があります。これらを生かしていくことで、「早く」「安く」「簡単」をコンセプトにIoT導入ができると考えます。実際にこれらのユースケースを活用した実績も数多く出てきています。さらに日立産業制御ソリューションズのソリューションだけにとどまらず、日立製作所のIoTプラットフォーム「Lumada(※1)」との連携など、外部の力を組み合わせてソリューションとして提案しており、より早く成果が得られる体制を構築しています。

(※1)Lumadaは顧客データから価値を創出しデジタルイノベーションを加速するための日立の先進的なデジタル技術を活用したソリューション、サービス、テクノロジーの総称。

阿部氏 医薬製造業界への提案も同様でユースケースを中心に、より短い時間で成果を出せるようにしていくことが重要だと考えています。医薬製造業界におけるユースケースは、日立産業制御ソリューションズにおけるユースケース(14個の内の1つ)として認定されている他、日立製作所におけるLumadaユースケースにも認定されており、類型化されたものを展開しています。

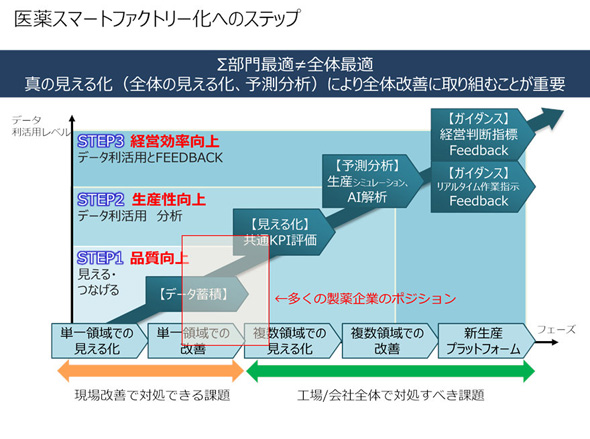

当社では、医薬製造業界向けにスマートファクトリー化のステップなども定めています。図(医療業界におけるスマートファクトリー化のステップ)内の「単一領域での見える化」などは数多くの企業で実現されつつあり、現在はデータの分析や改善を自動でできる仕組みをどう構築するのかというのが課題となっています。「真の見える化」ともいえる「事象の要因の見える化」を全工場で行えるようにしていきたいと考えています。

また医薬製造業界の製造工程において、データ分析を活用する中で収益貢献度の大きいものが、設備保全の高度化です。医薬製造業界ではプロセス型生産で、原材料を投入すると一連の流れで製造工程が進みます。予想外の設備停止などが大きなマイナスとなるため、設備の安定稼働が重要な要素となります。まずは「見える化」から予兆を把握する「見透す化(※2)」へと高度化し、予測分析、運用ガイド化へ進めていきたいと考えています。

(※2)「見透す化」は、日立産業制御ソリューションズの造語。AIを活用し、設備故障や不良発生などの予兆を検知・診断すること。

サイバーとフィジカルが融合する中で日本の製造業が目指すべき道

三島 デジタル変革でサイバーとフィジカルの世界が融合する動きを見せる中、フィジカルを中心としてきた日本の製造業もデジタル技術の活用が今後必須になると考えます。これらの競争の中で日本の製造業が勝ち残るため、またIoT活用をさらに広げるためにどういうことが必要で、どういう取り組みを進めていきたいと考えていますか。

阿部氏 医薬製造業界にとっては、AIの活用なども「説明責任が果たせなければ適用できない」という判断になります。現状では十分な実績がないためにAI利用の価値が評価されていない部分が数多く存在すると感じています。規制下においても、医薬メーカーや業界にとってIoTやAIが価値を提供できるという認識を広げていきたいと考えています。

そのためにも、予防保全や運用ガイド化などの「見透す化」を実現し、IoT活用が確実に成果をもたらしているということを自ら証明していきたいと考えています。AIなどについても、AIが導いたロジック(アルゴリズム)を説明できるような技術開発を進めています。これらの技術的な課題を1つ1つクリアしていくことで、医薬製造業界におけるIoT活用はさらに広がります。そして世界にも負けない競争力を発揮できると考えます。

成田氏 先ほど話したようにIoT活用やデジタル変革は手段であって、目的ではありません。まずは製造業としてのビジネスがどう変化していくのかを考える必要があります。既存のビジネスモデルだけで大丈夫なのか、新たにどういう姿が求められているのかを考えなければならないのです。

例えば、1つの工場で製品を組み立てて完成させ、全国に供給するという世界ではなくなるかもしれません。あらかじめ設計、検証済みの部材やパーツ、ソフトウェアなどをインターネットで選択すると近くの組み立てサービスセンターで組み立てられ、品質保証サービスなどを加えて手元に届くようになるかもしれません。このように自社の製造現場の最適化のみならず、サプライチェーン全体を意識した改革を検討し、その中で現場に求められる改革や改善を行う際に有効となるのがIoTという考え方であり、環境だと考えております。

冒頭でエレクトロニクス製品のシェアについて話しましたが、日本の製造業は、ますますグローバル化が進み、その中での競争が激しくなっていくと予想されます。IoT活用やデジタル変革は世界的な流れであり、競争を勝ち抜いていくためには必須となってきております。今後は、日本らしいモノづくりの価値を発揮していく中で、IoTを活用し、効果が見えるところからスタートして効果を体感してもらい、継続的に改革や改善を行えるように、支援していきたいと考えております。

三島 本日はありがとうございました。

ユースケースによる課題解決を軸にIoT活用を支援する日立産業制御ソリューションズ

日立グループにおいて主に中堅、中小企業向けの提案を推進する日立産業制御ソリューションズ。IoTに必要な技術的な要素である、ITからOT(制御技術)、製品開発や組み込みソフトウェアの開発まで一連の要素を全て自社内に内包。「IT×OT×プロダクツ×エンベデッド」を最大の強みとしている。

日立産業制御ソリューションズは、これらの総合力を生かし、製造業各社の取り組みに寄り添い「課題解決」を中心としたソリューション型のIoT活用を推進している。ソリューション型提案を進める中で最大のポイントが膨大な「ユースケース」を保有しているという点である。

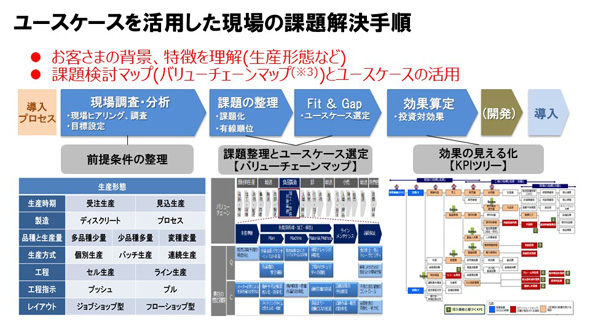

「ユースケース」とは過去の支援事例などを基に、顧客企業の課題と解決策をまとめ、他企業などにも当てはまるように類型化したものである。「ユースケース」の活用方法は以下のような流れとなる。

- 課題を整理し、それに対応するユースケースを選定

- フィット&ギャップ分析を実施

- そのままで問題なければ(効果が出れば)そのまま活用

(※3)バリューチェーンマップ:バリューチェーンとQCDで分類した顧客課題と対応するユースケースをひも付けることで顧客打ち合わせの中で課題の特定を促進し、迅速な提案をするためのツール

過去の手法では、課題を整理し、要件定義を行い、解決案の検討や提案を繰り返すことで、実施までに3カ月〜半年はかかった。その上で個別のカスタムメイドなどを行い、導入教育や経過観察なども加えると相当な手間や期間が必要となる。システム構築に時間がかかり過ぎることで、当初の要件が稼働後に合わなくなることなども多くあったという。豊富なユースケースを備え、それをベースに実地検証が進められる稼働までの大幅な期間短縮とコスト削減が実現できるとしている。

成田氏は「世界的に見て日本の産業競争力は低下しているといわれています。しかし、IoTを活用することで今まで難しかった課題を解決することができ、競争力が高まる可能性が生まれます。ユースケースベースでこれらを有効活用し、競争力を高め世界での競争に打ち勝ってもらいたいと考えます」と述べている。

Copyright © ITmedia, Inc. All Rights Reserved.

提供:株式会社日立産業制御ソリューションズ

アイティメディア営業企画/制作:MONOist 編集部/掲載内容有効期限:2020年2月7日

日立産業制御ソリューションズの企画統括本部 事業開拓本部 本部長の成田正久氏

日立産業制御ソリューションズの企画統括本部 事業開拓本部 本部長の成田正久氏 日立産業制御ソリューションズ 産業制御本部 産業制御第三設計部 部長の阿部幸一氏

日立産業制御ソリューションズ 産業制御本部 産業制御第三設計部 部長の阿部幸一氏 MONOist編集長 三島一孝

MONOist編集長 三島一孝