3Dプリンタの可能性を引き上げる材料×構造、メカニカル・メタマテリアルに注目:MONOist 2020年展望(1/2 ページ)

単なる試作やパーツ製作の範囲を超えたさらなる3Dプリンタ活用のためには、「造形方式」「材料」「構造」の3つの進化が不可欠。これら要素が掛け合わさることで、一体どのようなことが実現可能となるのか。本稿では“材料×構造”の視点から、2020年以降で見えてくるであろう景色を想像してみたい。

3Dプリンタが今後さらに活用の幅を広げていくためには、「造形方式」「材料」「構造」の3つの進化が不可欠だと考えられます。そして、それぞれの進化とともに、これらが掛け合わさることで、これまでできなかったことが実現可能となり、既存の3Dプリンタ活用の範囲を大きく超えた、新たなアプリケーションの創出につながっていきます。

その中でも、特に注目しておきたいのが“材料×構造”の可能性です。

材料そのものの進化はもちろんのこと、シミュレーションに基づくデータ設計技術(ソフトウェア)の発展、さらには人工的に作り出した特殊な内部構造によって、ベース素材の物性と異なる物理特性(変形や弾力など)や複雑な動きを引き出す「メカニカル・メタマテリアル(Mechanical Metatmaterials)」など、2019年を振り返ってみると、“材料×構造”がもたらす大きな可能性、その片りんを随所にうかがい知ることができました。

“材料×構造”の可能性を象徴するブリヂストンのエアレスタイヤ

まず、“材料×構造”の可能性を象徴するものとして注目を集めたのが「第46回東京モーターショー2019」(会期:2019年10月24日〜11月4日)で、ブリヂストンが披露したコンセプトタイヤです。ゴムと樹脂を分子レベルで結び付けた「世界初」(同社)をうたうポリマー「SUSYM(サシム)」を用い、3Dプリンタで造形したエアレスタイヤなのですが、ゴムと樹脂の配合を変えることで、部位ごとに任意の硬さを実現できるという特性を備えています。

このコンセプトタイヤは、ホイール部分は硬く、接地面は柔らかくといったことを単一素材で実現しており、分子レベルでゴムと樹脂を結合しているため、従来、異素材の組み合わせで発生していた界面き裂などが生じないといいます。また、素材そのものの特性に加え、しなやかさと丈夫さを兼ね備える“竹細工”からヒントを得て、デザイン自体を工夫することで、硬い所、柔らかい所を構造的にも作り出しています。

まさに“材料×構造”の可能性を最大限に引き出した事例といえるのではないでしょうか。ゴムと樹脂の配合を部位ごとに任意に変えることができる材料(SUSYM)の特性と構造の双方をコントロールすることで、タイヤだけではなく、建材や製品の内装、外装など、さまざまな領域で活用できる可能性があるのです。2020年はこうしたコンセプトを基にしたユースケースや活用提案が増えていくのではないかと予想されます。

3Dプリントパーツのコンシューマー製品への展開が加速!?

また、2019年は“単一素材で部位ごとに物性を変える”というアプローチが、コンシューマー製品に適用されるケースがいくつも見られました。

ニューバランスは、Formlabsの3Dプリンティング技術と両社の共同開発による新素材を活用した「TripleCell」と呼ばれるミッドソール向け技術を開発し、市販シューズに適用しています。専用のフォトポリマー樹脂「Rebound Resin」を用い、部位ごとに格子(ラティス)の太さや長さを変化させたミッドソールを3Dプリンタで製造し、高いクッション性能、通気性などを実現することに成功したとしています。

お気付きの方も多いと思いますが、市販の3Dプリントシューズといえば、アディダスの「Futurecraft 4D」が先行して発売されています(2018年1月発売)。こちらはCarbonの3Dプリンティング技術を活用したもので、両社の提携により実現。量産体制を構築し、2019年末までにグローバルで累計100万足を生産するという目標を掲げていました。

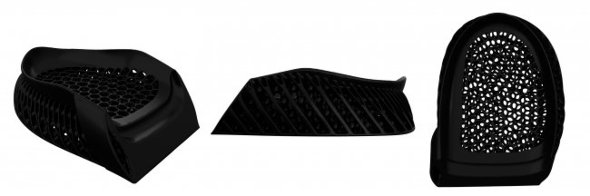

このCarbonの事例でいうと、アメフト用ヘルメットの内部構造を、3Dスキャンした選手ごとの頭部データに合わせてカスタマイズし、衝撃吸収ライナーを構成するラティス構造を、Carbonの設計・シミュレーション技術で作り出すというものがあります。

さらに、CarbonはアイウェアブランドのJINS(ジンズ)と協業し、サングラスのテンプル(メガネのつる)の内側に装着するクッションを、ラティス構造の3Dプリントパーツで製造し、販売を開始しています。将来的には購入者一人一人の顔の形に合わせたマスカスタマイゼーションも実現可能だとしており、単に着け心地を追求するだけでなく、新たな付加価値をもたらす技術としても期待されています。

このように、単一素材で何らかの機能を実現するという“材料×構造”による3Dプリンタ活用はコンシューマーの領域において、少しずつ当たり前の存在になりつつあります。

ただ、材料費や量産といった部分での課題も残っているため、しばらくは“限定的な展開”が中心となるでしょう。しかし、スニーカーやサングラスといった一般消費者向けの商品(しかも誰もが知るメーカーの商品)にまで3Dプリンタパーツの利用が浸透してきた意味は大きく、Carbonとアディダスの事例のように大量生産を可能にする生産体制も現実のものとなってきているため、2020年以降は、3Dプリンタを適用したコンシューマー製品が領域を広げ、さらに浸透していくのではないかと思います。

Copyright © ITmedia, Inc. All Rights Reserved.

メカ設計の記事ランキング

- Formlabsが新型3Dプリンタ「Form 4」発表、LFSを超えるプリントエンジンを採用

- 有限要素法入門 〜連立方程式の解法、変位の計算〜

- 3σと不良品発生の確率を予測する「標準正規分布表」

- ムダのない作業と楽しさをもたらす“ありそうでなかった発想”

- SUBARUが深層学習によるAI構築ツールを導入、プレス領域の成形解析工数の削減へ

- 知らないと取り返しがつかなくなる金型の費用と作製期間の話

- 幾何公差の基準「データム」を理解しよう

- フローで考える流れのモデリング(その2) 〜適用例と3D/1Dの関係〜

- 計算時間が従来比最大1000倍高速な流体解析ベースのトポロジー最適化ソフト

- 「設計者はなぜCAEを煙たがるのか」を考察し、広がりを阻害する壁を取り除く