工場スマート化の現在地を知る羅針盤で、確実で安全な航海を!:スマートファクトリー

IoTやAIなどデジタル技術の波によって世の中がさまざまに変化する中で、製造業も大きな変革の時を迎えている。経営と工場の全体最適を実現するスマートな次世代ファクトリーをめざす動きも本格化しているが、そこで必要なのは自社がどのような状態にあるかを知る羅針盤と、そこからステップアップするための適切なソリューションだ。

IoTやAI(人工知能)などデジタル技術の進化により社会に大きな変革がもたらされているのは周知の通りだ。デジタル化の波によって世の中がさまざまに変化する中で、製造業も大きな変革の時を迎えている。

そこで製造業は、これらデジタル技術の活用によって、成長力、収益力、競争力を強化して経営の高度化を図ろうとしている。また、基幹システム(ERP)や製造実行システム(MES)、製造現場のFA機器をネットワークでつなげ、経営と工場の全体最適を実現するスマートな次世代ファクトリーをめざす動きが本格化してきた。

各企業は、新たなシステムの導入などでそれらを推し進めようとしているが、スタートする段階で見られがちなのは「何を、どのように始めればよいのか分からない」という基本的な課題だ。また、製造現場からデータは取得しているが、その分析ができていなかったり、分析ができてもその活用方法が分からなかったりなど、既に取り組んでいる企業でも“自分がどのレベルにいるか?”という新たな課題が生まれてくる。

ここで言うIoTの活用レベルをきちんと把握した上で、そのレベルに見合った施策を実行していかなければ、理想にたどり着くことは難しくなる。一足飛びで向かうよりも、一歩ずつステップを踏んでいくことこそ最短ルートになるのだ。

日立製作所(以下、日立)は、“スマートな次世代ファクトリー”の実現に向けた道筋となる工場管理のレベルを「成熟度モデル」として規定している。同社は社内で積み重ねてきた技術力やノウハウを基に効率的にステップアップをサポートするソリューションを用意している。ここからは、この成熟度モデルとスマートな次世代ファクトリーの関係について解説していこう。

日立製作所の成熟度モデルは6段階でレベル分け

日立製作所の成熟度モデルでは、工場管理システムの高度化に向けたステップとなる成熟度を1〜6のレベルに分けている。

レベル1の「見える」は、製造現場のリソースや生産実績などのデータをデジタル化して見える化し、それらの収集を自動化、高度化する段階になる。レベル2の「繋げる」は、それらの収集したデータを使いこなした上で、製造現場のデータを管理部門や前後の工程など他の部門につなげる段階だ。そして、レベル3の「流れを制御する」は、レベル2まで収集可能となった4M(Man(人)、Machine(設備)、Material(材料)、Method(方法))データを分析、活用し、より良い運用に向けた制御まで展開する段階となる。レベル4の「問題を把握・対策する」は精度の高いデータを活用して現場での根本原因を素早く把握できる。その対策を実行できる管理モデルを実現することで、生産管理の適正化を図り、短サイクルで高度な生産管理を実現できる段階となる。この段階で多くの企業が求めるIoT化の成果はある程度達成できると考えている。また、現場データを活用したPDCAも実現可能というわけだ。レベル5の「将来を予見する」は、精度の高いデータを活用する事で生産計画を高度化し、レベル6の「連携と協調」でSCM(サプライチェーンマネジメント)の最適化につなげていく。

このような成熟度レベルを基にして、モノづくり現場の状態(レベル)を把握しておかなければスマートな次世代ファクトリーの実現は困難だ。日立製作所 社会イノベーション事業推進本部スマートインダストリー開発部 部長の中村和也氏は「われわれがめざしているのは、顧客の適正な生産管理の運用や工場そのものの効率化ですが、そのためにはまず現場の状況を把握することが必要です。現場を見える化し、そのデータを基に情報分析が行え、生産管理を適正化し、それを実行できる運用ができて、はじめて高度化が可能になります。製造現場と管理が合わない運用は、どんなシステムを入れても問題を拡大させているだけの可能性があります」と説明する。

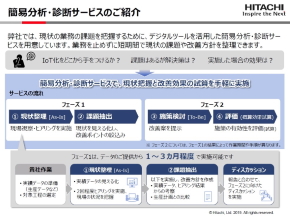

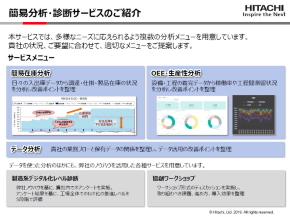

日立は、こうした各企業の現状を判断するために、IoTの活用レベルやモノの仕掛り状況、人・設備の生産性などについて、今あるデータだけで簡易に分析・診断するサービスを用意している。一般的に約1カ月で完了するこの診断結果を基に、成熟度モデルのマイルストーンを作り上げていき、適切な施策を提案できるようにしているのだ。

成熟度レベルと目的に合わせて最適なソリューションを提案

製造業の多くがスマート化に取り組んではいるものの、現時点ではまだ成熟度モデルのレベル1〜2の段階にある場合がほとんどだ。そこで日立では、簡易分析で顧客の現状を把握した後で、目的に合わせてより導入しやすいシステムをソリューションとして用意している。代表的なものとしては、「オンデマンド構内物流ソリューション」「作業・品質管理支援ソリューション」「逸脱作業検知による品質向上」「製造ダッシュボード」などがある。

部品物流コストを80%削減した「オンデマンド構内物流ソリューション」

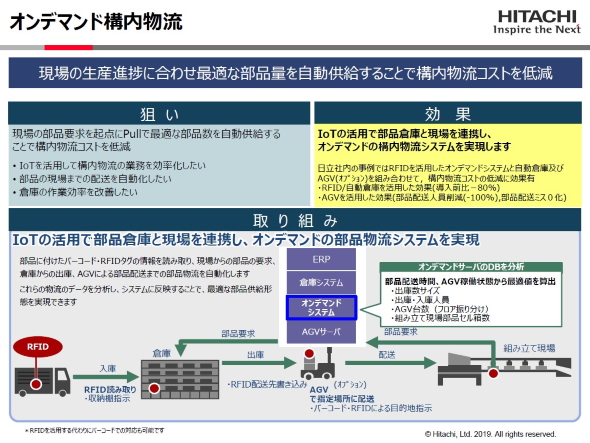

このうち「オンデマンド構内物流ソリューション」は、IoTを活用し、AGV(無人搬送車)により、部品を部品庫からラインに供給するシステムで、日立の神奈川工場で自社開発・導入している仕組みを一般商材化して販売を開始したものだ。

同工場では、構内部品物流(着荷〜人、出庫〜配送)の業務の効率化をめざし、それまでの事前の計画に合わせた出庫のやり方から、RFIDを活用したオンデマンド出庫に変革した。部品の納品から組み立て現場までの配送を自動化し、さらに最適化によるコスト低減を図っており、顧客企業が持つ課題に対応する。

仕組みとしては、部品(箱単位)に付けたRFIDタグの情報を入庫時に読み取り、組み立て現場からの部品要求、自動倉庫からの出庫、AGVによる部品配送まで、工場内で部品物流を自動化するという形だ。日立製作所 産業・流通ビジネスユニット ソリューション&サービス事業部 産業システムエンジニアリング部 担当部長の荒木伸明氏によると「システムのコントロールはERPと倉庫システムおよびAGVを制御するサーバーが連携して行っています」としており、製造現場の進捗に伴い自動的に出庫要求を発信し、時間単位に区切った出庫の運搬計画を分析し、搬送システムに反映することで、最適な部品供給形態を実現できるようになる。

「オンデマンド構内物流ソリューション」の特長は、必要なときに、必要な部品を、必要なだけスピーディーに自動配送ができることで、無駄な現場在庫や在庫切れを防ぐことにつながる。「これまでは現場状況を把握しきれておらず、事前に作成した出庫計画で現場に部品を運んでいました。現場で進捗遅れなどが発生した際の現場在庫が予定以上に現場に部品が補充されて、部品の滞留や、多くなってしまった部品を探す工数の発生などの課題を持っていました」(中村氏)。神奈川工場では、これまで人が担当していた作業を自動化することによって部品物流コストを約80%削減できた(入出庫、検査検収、開梱、運搬業務などを含む)という。

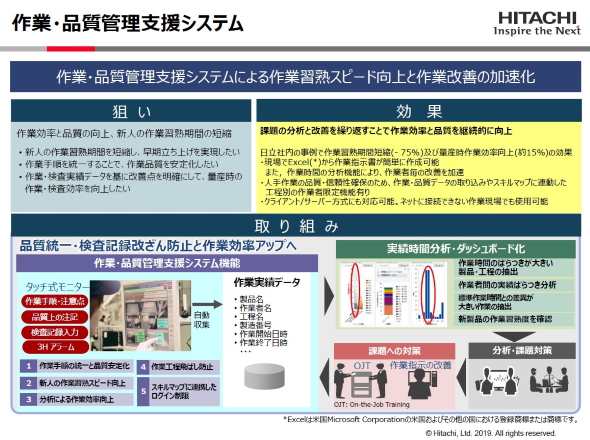

新人の作業習熟期間を3カ月から3週間に短縮

「作業・品質管理支援ソリューション」は、量産に対応した電子作業指示システムによる作業習熟スピードと作業効率の改善の加速化をめざしたシステムだ。タッチ式モニターに作業手順、注意事項などを分かりやすく表示し、作業品質の統一と改善につなげる。

製造の現場では現在熟練者の退職が進んでおり、若手や新人の作業者の育成が急務となっている。こうした中、新人の習熟レベルを早期に引き上げ、誰が作業しても一定の品質を確保できることが重要だ。また、量産時の作業効率向上も課題になっている。同システムは、「作業手順の統一と品質安定化」「新人の作業習熟スピード向上」「分析による作業効率向上」「作業工程飛ばし防止」「スキルマップに連携したログイン制限」という5つの目的に沿って開発された。荒木氏は「現場の作業者が、タッチ式モニターに表示された指示通りに作業を行えば、品質が確保できる仕組みです。後は、作っているモノに合せて表示情報を変更すれば対応できるようになっています」と説明する。

また、製品名、作業者名、工程名、製造番号、作業開始時間、作業終了時間などの作業実績データを自動的に蓄積し、BI(ビジネス インテリジェント)ツールによって分析を実施すれば、さまざまな観点からの改善点も明確にできる。例えば、作業時間のバラつきが大きい製品・工程の抽出、作業者間の実績バラつき分析、標準作業時間との差異が大きい作業の抽出(記録動画による確認)、新製品の作業習熟度の確認などの分析結果をダッシュボード化できる。「それらをOJT(On-the-job Training)や作業指示の改善などに使え、作業効率と品質の継続的な向上に役立てられます」(荒木氏)。

さらに、スキルマップ情報として、特定のスキルを持った作業者しかログインできないよう制限できる他、作業工程飛ばしが発生してもシステムロックにより作業を中断できる機能も採用している。

同システムは、中規模量産の生産ラインに最適で、日立の神奈川工場で導入したところ作業手順の統一による新人の作業習熟期間が、それまでの約3カ月から約3週間に短縮できた。作業実績データの分析・改善では、量産時の作業効率を約15%向上するなどの効果も得られている。日立では、これらの実績を基に積極的に外販していく構えだ。

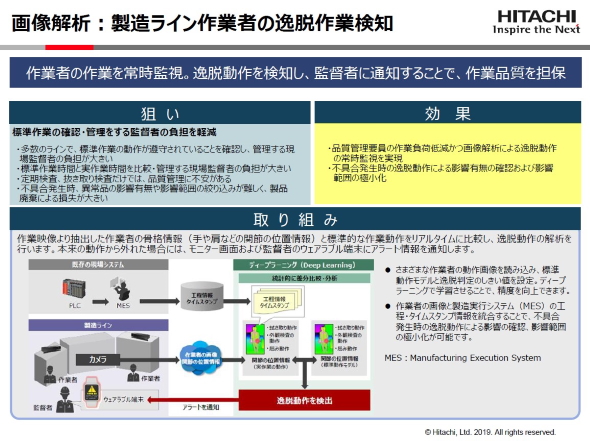

ダイセルとの協創から生まれた「逸脱作業検知による品質向上」

「逸脱作業検知による品質向上」は、製造ライン作業者の作業を常時確認し、逸脱動作を検知し、監督者に通知するシステムだ。大手化学品メーカーであるダイセルとの協創により開発した。

多数のラインで標準作業の動作が順守されていることを確認したり、標準作業時間と実作業時間を比較・管理したりするなど現場監督の負担は大きい。また、定期検査、抜き取り検査だけでは代表点の品質管理のため、不具合発生時、異常品の影響の有無や影響範囲の絞り込みが難しく、製品を廃棄する際の損失が大きくなるケースもみられる。

同システムはカメラにより収集された画像解析を用い、作業者の骨格情報(手やひじ、肩などの関節位置また腰の位置などの情報)と標準的な作業動作をリアルタイムに比較することで、逸脱動作の解析につなげられる。本来の動作から外れた場合には、モニター画面および監督者のウェアラブル端末にアラート情報を通知する。実作業の動作と標準動作との比較は統計的に判断するが、さまざまな作業者の動作画像を読み込み、標準動作モデルと逸脱判定の閾値を設定してディープラーニングで精度を向上させることも可能だ。また、作業者の画像とMESの工程・タイムスタンプ情報を統合することで、不具合発生時の逸脱動作による影響の確認、影響範囲の絞込みができる。

荒木氏は「現在もディープラーニングの技術を使って、さまざまなユースケースに対応した画像の仕組みの作成を進めています。例えば、生産ラインへの作業員の出入りを確認したり、通常の作業時間と比較したりなどがあります」と述べる。同システムはダイセルで稼働しているが、日立では他の顧客企業に向けてこうしたディープラーニング技術を生かし、画像で生産性の解析、品質の分析ができることを提案している。

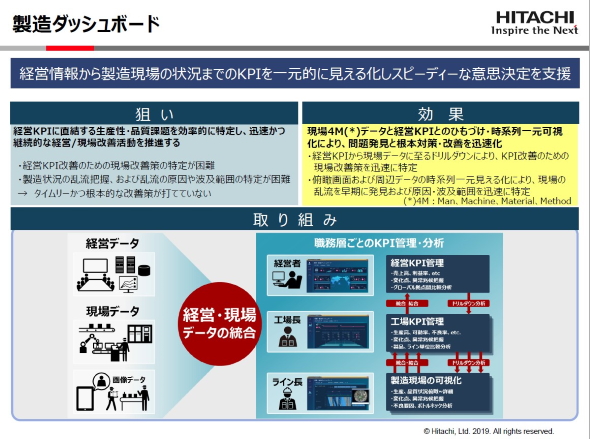

製造現場の4Mデータを最大限活用できる「製造ダッシュボード」

「製造ダッシュボード」は、IoTを活用し、経営情報から製造現場の状況までのKPI(重要業績評価指標)を一元的に見える化するシステムだ。成熟度モデルのレベル2で最大の課題となる製造現場の4Mデータを最大限活用するため、職務階層ごとに表現できる。また、経営改善や生産性向上を図るための意思決定を行うに当たって有用な各種KPIを時系列にグラフ表示できる。

具体的には、経営者層向けには事業・工場ごとの売上高や利益率、キャッシュフロー、可動率など、工場管理者層向けには担当工場のラインごとの生産量や可動率、他工場の情報など、ライン監督者層向けには担当ラインごとのサイクルタイムや設備稼働状況、他ラインの情報などがKPIとなる。それぞれの階層において全体最適化の観点で状況の把握から課題抽出、評価分析、改善までのサイクルの迅速化が図れる。

さらに、グローバル拠点の製造現場情報(製造実績、作業映像など)を統合し、ビッグデータ解析技術を活用して不良発生時の原因分析や改善施策提案を行い、各製造現場にフィードバックすることで、グローバルでの製品品質向上にも貢献する。現在は個別の顧客ニーズに合せた仕様を作り込んでいるが、今後はさまざまなユースケースにも対応していく計画である。将来的にはパッケージ販売やクラウドによる提供も検討している。

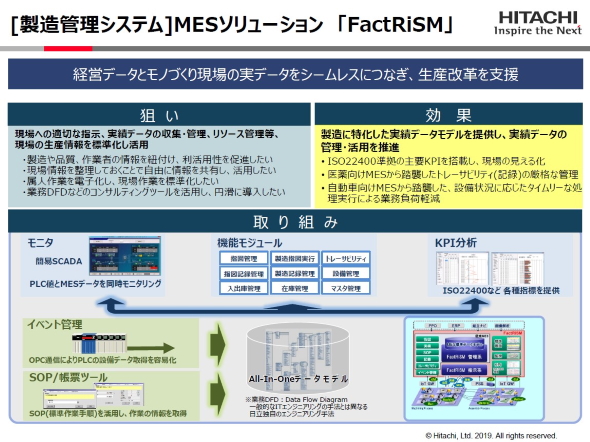

成熟度のさらなるレベルアップに必要なMES「FactRiSM」をラインナップ

これらソリューションの導入によって顧客の成熟度モデルのレベルを高め、さらなるレベルアップを進めて行く上で有効なMES「FactRiSM(ファクトリズム)」を日立ではラインナップしている。

同社は、自動車業界向けの「NXAUTO(*)」、医薬業界向けの「HITPHAMS」、食品業界向けの「ProductNEO(*)」、ガス・化学業界向けの「HIDIC-AZ」など各業界向けのMESで多くの導入実績を有している。これらMESの知見を基に、組み立て製造業向けに開発されたFactRiSMは、マスカスタマイゼーションなどの多品種・変量型生産に対し、4Mデータ活用とIoTソリューション連携による高度生産最適化を支援する。同システムにより標準化されたMES用データモデルを基に、トレーサビリティーや工程管理、ISO 22400に基づくKPIなどの見える化を実現する。紙帳票しかデータがない現場からスマートな次世代ファクトリーへ飛躍する後押しが可能となり、企業のモノづくりをリズム・テンポよく加速させる機能が実装されている。

(*)「NXAUTO」および「ProductNEO」は株式会社 日立産業制御ソリューションズの登録商標です。

中村氏は「FactRiSMは、組み立て製造業向けの中核的なプラットフォームの位置付けになります。ここに4Mデータを集約することで、シミュレーションや新しい生産計画の組み方など、さまざまなデジタル活用を発展させていくための受け皿になり、さらなる広がりが期待できます」と述べている。

関連リンク

Copyright © ITmedia, Inc. All Rights Reserved.

提供:株式会社日立製作所

アイティメディア営業企画/制作:MONOist 編集部/掲載内容有効期限:2020年2月16日

日立製作所 社会イノベーション事業推進本部 スマートインダストリー開発部 部長の中村和也氏

日立製作所 社会イノベーション事業推進本部 スマートインダストリー開発部 部長の中村和也氏

日立製作所 産業・流通ビジネスユニット ソリューション&サービス事業部 産業システムエンジニアリング部 担当部長の荒木伸明氏

日立製作所 産業・流通ビジネスユニット ソリューション&サービス事業部 産業システムエンジニアリング部 担当部長の荒木伸明氏