5Gで変わる「ものづくりの未来」〜人が活き活き働けるスマートファクトリーとは:スマートファクトリー

スマートファクトリーへの取り組みが拡がりを見せている。その中で製造業としての知見と、ITベンダーとしての知見を組み合わせたスマートファクトリー支援に早期から取り組んできたのがNECである。NECは、今後目指すべき理想像をどう描くのだろうか。NEC スマートインダストリー本部 技術主幹の北野芳直氏にスマートファクトリーの現状とこれからについて話を聞いた。

人手不足が深刻度を増す中、スマートファクトリーへの取り組みが加速している。多くの製造業が積極的な意欲を見せてはいるが、まだ成果を生み出せている企業は一部に限られており、「具体的な成果」がより一層求められる状況となっている。一方で、個別の小さな成果だけを追い求めても部分最適に終わり、全体価値につながらないという課題も指摘されている。「具体的成果」を生み出しつつ、全体の目指すべき姿を明確に示すことが求められるコントロールの難しいフェーズに入ったといえるだろう。

こうした変化の中でスマートファクトリー構築を着実に進め、成果を生み出し続けていくにはどうしたらよいのだろうか。

製造業としての知見と、ITベンダーとしての知見を組み合わせたスマートファクトリーの実現に早期から取り組んできたNECでは、スマートファクトリー実現の方向性を整理し、スマート化のシナリオなどを用意。自社工場のスマート化を進めるとともに、そのノウハウを活かしたスマートファクトリー構築支援を本格化させている。多くの知見を蓄えるNECでは、スマートファクトリーの現状をどう見ているのだろうか。また、将来像をどう描くのだろうか。次世代ものづくりコンセプト「NEC DX Factory」をけん引する、NEC スマートインダストリー本部 技術主幹の北野芳直氏に話を聞いた。聞き手はMONOist 編集長の三島一孝。

「スマートファクトリー」を当たり前のものとして定着させる

三島 スマートファクトリー化を進める動きそのものは定着が進んできたように感じていますが、早期から取り組み、変化を見てきた立場として、現在の状況をどのように捉えていますか。

北野氏 着実に進んでいると感じています。製造業を取り巻く環境変化として、海外の労働コスト上昇、スキルやノウハウの継承についての課題、国内人材の量的な不足、マスカスタマイゼーションへの対応などの避けられない課題が生まれています。一方で、5GやIoT(モノのインターネット)、AI(人工知能)など先進技術がより活用しやすくなってきており「これらの技術を活用してものづくりの課題を解決しよう」という機運がここ数年で定着してきました。工場におけるさまざまな課題解決を進めるのに、スマートファクトリーは不可欠となってきています。

個人的には、デジタル技術を活用しようとする現在の状況は、設計業務でPCが普及し手書きから3D CADでの設計に切り替わった時期と非常に似ていると感じています。私も設計者でしたが、当時は手書きの図面にこだわる人たちも多く、さらに「投資対効果はあるのか」などのネガティブな意見もありました。しかし、PCの得意な人がいる環境やCAD設計に関心のある人がいる環境から徐々に活用が広がり、数年後には設計と製造をつなぐ当たり前のツールとして定着した、という流れがありました。そういう意味では、現在は一部の企業から始まり、まだ成果が得られていないところもあるかもしれませんが、数年後には3D CADと同様、工場での高度なデータ活用が一気に定着してくると考えています。

三島 少し前までは、スマートファクトリー化を進めたいがどうすればよいのか分からないとしていた企業も多かったと思います。こうした問題はクリアされてきたと感じていますか。「PoC(概念実証)の壁」という言葉もよく聞きますが。

北野氏 実際には悩む製造業が多いというのが現実だと思います。「スマートファクトリー」という言葉にとらわれすぎて、実際のビジネス課題とうまく結び付けられていないようなケースもよく見ます。また、せっかくIoTを活用して製造現場からデータ収集を始めても、PoCで終わるパターンも非常に多くあります。なかなか成果に結び付けるところまでたどり着けないのです。

こうした「壁」を乗り越えるために、個人的に1つの重要な要素だと考えているのが、突破口となるような「人」の存在です。これまで私がご支援してきた複数のお客様での経験を踏まえて、スマートファクトリーを構築し、うまく成果を生み出している企業には、「データやグラフを活用し、事象の特徴を捉えるのが好き」という人材が必ずいます。その意味では、そういう素養をもった人材を社内から探し出してデータ活用の“起点”とすることが、スマートファクトリー実現をスムーズに進めていくためのコツといえそうです。

スマートファクトリーの定義と実現へのアプローチ

三島 こうした状況の中、スマートファクトリーを、どうやって実現していくべきだと考えますか。

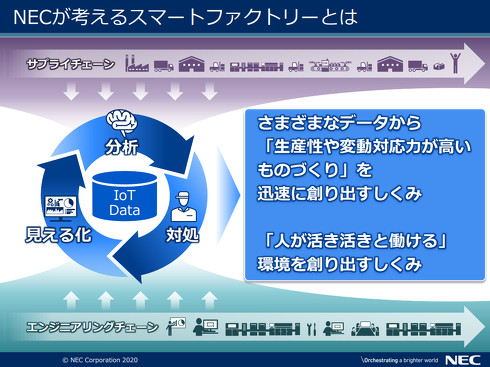

北野氏 NECではスマートファクトリーを「さまざまなデータから生産性や変動対応力が高いものづくりを迅速に創り出す仕組み」であり、「人が活き活きと働ける環境を創り出す仕組み」である、と定義しています。

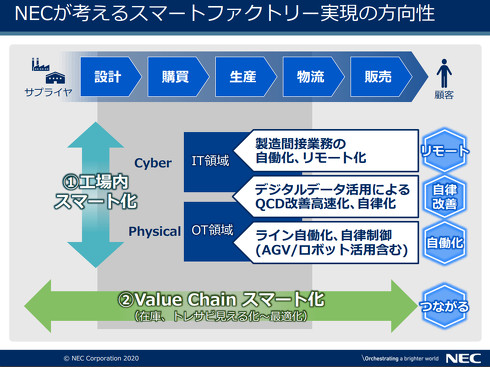

こうした姿は工場内のスマート化だけでは実現できません。NECでは「工場内のスマート化」と企業間をまたがった「バリューチェーンのスマート化」の2つの方向性で、取り組むべきだと考えています。

まず工場内に関しては、大きく3つのステップがあると考えています。1つ目は「デジタルデータ活用によるQCD(品質、コスト、納期)改善の高速化、自律化」です。これは製造業にとっての普遍的な価値であるQCDの改善サイクルを、デジタル技術により高度化する取り組みです。

2つ目が「ライン自働化、自律制御」です。フィジカルなOT(制御技術)領域において自働化領域をさらに広げる取り組みです。これらを実現するにはAIやロボット、各種センシング技術の他に、工場内のネットワークの高速化などが必要になります。

そして3つ目が「製造間接業務の自働化、リモート化」です。スマートファクトリーというと、製造に携わる直接業務だけを対象にするケースも多いのですが、実際には工場の中でも、生産管理や生産技術、品質管理などの多くの間接業務が存在し、さらにこれらが決して効率的だとはいえない状況で運用されています。今後、人手不足がより深刻化するのが見えている中で、間接業務についてもリモート化などを進め、効率化できると考えています。

さらに、工場内での取り組みに加え、企業をまたがったバリューチェーンのスマート化が求められます。デジタルデータを活用することで、企業の壁を乗り越えて、改善サイクルの高度化や自働化、自律化などを行うことができ、サプライチェーンを通してのデリバリースピード向上や在庫削減を実現できると考えています。

NEC DX Factoryから提供する改善シナリオとソリューション

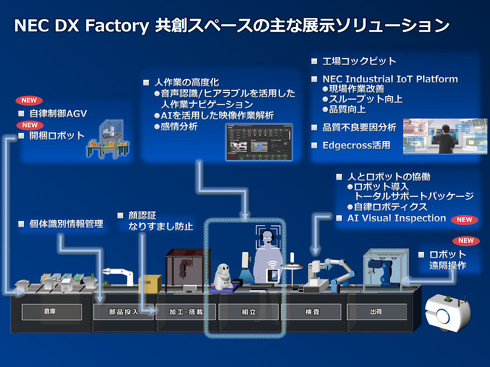

三島 NECでは、デジタル技術でスマートファクトリーを実現する未来のものづくりコンセプト「NEC DX Factory」を提唱していますね。それらを具体化した「NEC DX Factory 共創スペース」なども展開されていますが、浸透度や手応えについてどう感じていますか。

北野氏 「NEC DX Factory」はNECが実践してきたIoTやAIへの取り組みをソリューション群として具体化したもので、設計から製造、出荷、物流までの全てのプロセスをデジタル化し、バーチャルでシミュレーションした後、フィジカルにフィードバックし、ものづくりの革新につなげる、というコンセプトです。

これを実際に形にした「NEC DX Factory 共創スペース」をNEC 玉川事業場内に立ち上げており、ここで次世代製造ラインを体験しながら、将来のものづくりの在り方を議論するような取り組みを進めています。既に100社以上のお客様に来ていただき、実際のラインを見ながら具体的なものづくり革新について検討してきました。実際のモノが目の前にあると、議論が活発になるのを実感しています。

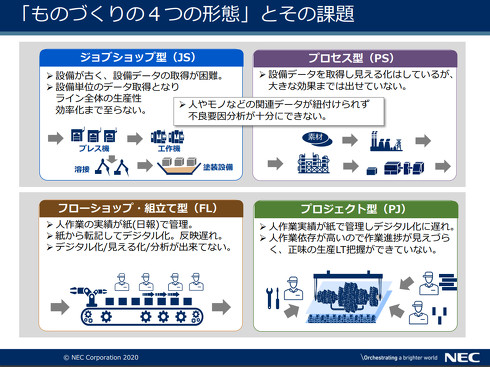

ものづくりの現場は一律ではないため、それぞれの形態により現場課題も異なります。そこで「NEC DX Factory」では「ジョブショップ型」「プロセス型」「フローショップ・組み立て型」「プロジェクト型」という4つの形態に応じた改善シナリオをベースに各種ソリューションを提供し、既にそれぞれで成功事例が生まれ始めています。

「ジョブショップ型」や「プロセス型」は装置を対象にした場合がほとんどで、AIを使った品質分析や、自律制御に向けた取り組みが実際に始まっています。もともと装置産業は多くのデータを取得し管理が行われてきました。ただ、属人的な仕組みから抜け出ることができていませんでした。制御も同様で、例えばデータを見ながらバルブを開けたり閉めたりする作業にも「匠の技」が要求されます。熟練の技術者がリタイアしていく中で、こうしたデジタル化が困難だった部分にアプローチしていこうとしています。制御についてはデータ分析の結果からどんなアクションをとるべきかを技術者にフィードバックするところまでは実現しています。現在は自動でフィードバックする仕組み作りに取り組んでいるところです。

「フローショップ・組み立て型」は人手による作業の多いことが特徴です。今まさに、ある自動車部品メーカーと共創してモデルラインを構築しています。「人作業ナビゲーション」やAIを用いた「AI Visual Inspection(外観検査)」など「NEC DX Factory」でのソリューションをいくつか導入しているところです。例えば、手順を音声で案内し作業が止まらないようにする機能など、既に現場でのトライアルが始まっています。

「プロジェクト型」については、現時点では試行錯誤の状況です。「プロジェクト型」で作るものは、例えば人工衛星や大型発電機など一品生産のものですが、これらは生産工程での繰り返し作業がありません。加えて人的作業への依存度も高く、うまくデータ活用へ結び付けにくいところがあります。まずは人の作業の見える化、デジタル化を進めているところです。

5Gを活用した人間とロボットが共に働く工場

三島 今後、さらにスマートファクトリーを進化させる期待の技術についてどう考えていますか。

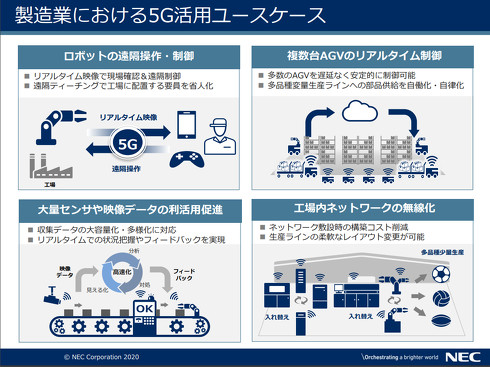

北野氏 ブレークスルーにつながる大きな技術革新だと捉えているのが5Gです。5Gが持つ超高速、超低遅延、多数同時接続といった特性を生かし、製造業のデジタルトランスフォーメーション(DX)として何ができるのかを模索していきます。実際にNEC内でも甲府工場とタイ工場で、ローカル5Gの工場内実証を行うことを発表しています。

具体的には、工場内での5G活用の価値として4つのユースケースを考えています。1つ目は「ロボットの遠隔操作と遠隔ティーチング」です。ロボットの用途が広がる中で、工場内でも多種多様なロボットの活用が進んでいます。チョコ停などが起こった際、離れた場所にいる技術者がロボットを操作可能とする他、ティーチングも遠隔で行うことでロボットに関わる作業を大幅に軽減することが可能となります。また、現場でロボットを直接操作しないことにより、作業員の安全性確保などの効果も期待できます。

2つ目が「AGV(無人搬送車)のリアルタイム制御」です。5Gを活用することで、多数のAGVをリアルタイムに配送制御できるようになります。これにより、必要な部品を必要なタイミングで必要なラインに搬送可能になり、多品種変量生産ラインへの部品供給の自働化や自律化が実現します。

3つ目が「大量センサーや映像データの利活用促進」です。大容量かつ多様なIoTデータを収集・活用できるようになり、リアルタイムに「見える化・分析・対処」が実現可能となります。

4つ目が「工場内ネットワークの無線化」です。現状では生産ラインを構築するのに配線が非常に大きな負担となっていますが、5Gにより部分的に配線レス化を実現し、生産ラインを柔軟に変更可能とします。これにより、ネットワーク敷設時の構築コストを削減するとともに、常に柔軟に変化させ続けることができる生産ラインの構築を実現します。

「ロボットの遠隔操作と遠隔ティーチング」「AGVのリアルタイム制御」「大量センサーや映像データの利活用」の3つについては、既に実用化に取り組み始めています。社内の実証実験で構築したミニAGVを使ったシステムには、「すぐにでも使いたい」というお客様がいらっしゃるくらいで、ニーズは高いと感じています。2020年度にはローカル5Gの免許を取得し、「NEC DX Factory 共創スペース」の隣接スペースに「ローカル5Gラボ」を設置。リモート化を軸としたユースケースの実証を加速していきます。

NECが描く「スマートファクトリーの将来像」

三島 どのようなスマートファクトリーを目指したらよいか、悩む企業も多いと思います。5Gを含めた未来の工場の姿は、どのようになっていくべきだと考えていますか。

北野氏 いまNECでは10年後のものづくりのあるべき姿を検討しています。大きくは「生産ラインの在り方」と「人の働き方」が変わると考えています。

まず、「生産ラインの在り方」が変わるという点については、つくる品種が変わってもラインのレイアウトや人の配置を変更する必要がなくなっているだろうと思っています。5Gにより複数台のAGVがリアルタイムに制御できるようになれば、AGVがつくる製品に応じて必要な設備と部品をつくる場所(ステーション)に自律的に搬送できるようになります。そうすれば、つくる製品が違っても、レイアウト変更なしに求められる製品をスピーディーに作ることができるようになります。ステーションに設置されたロボットは自律的に作業を行いますが、人手を要する場合は人が遠隔からロボットを操作して動かすようなことも可能となるでしょう。こうした生産ラインの自動化・自律化は、AGVや設備、ロボットなどのあらゆるものがローカル5Gを経由してIoTプラットフォームにつながってリアルタイムに集中制御されるようになることで実現されます。

次に「人の働き方」についてです。5Gを活用することにより、遠隔操作・制御ができるようになり、危険な現場に足を運ばなくても、オフィスから現場の状況をリアルタイムに確認したり、現場でやっていたストレスのたまる作業や体力的にきつい作業も、快適な環境から楽々操作できたり、といったことが可能になります。海外を含む離れた場所にある複数の工場のロボットを、一人の技術者がどこからでも操作できるといったことも現実になるでしょう。そうなれば、製造業における人材不足の問題は抜本的に改善され、かつてない柔軟な働き方が可能となります。これこそが将来の人間とロボットの協働の在り方だと考えています。

労働人口が激減し、若年層の製造業離れが問題となる中で、これからの工場を「労働力不足の心配もなく、人が活き活きと働ける魅力ある工場」へと変えていきたいと考えています。さらに工場内でデジタル化されたあらゆる情報は、今後工場内にとどまらず、工場が立地する街へと広がることで、ものづくりだけでなく街の暮らしも変わっていくかもしれません。

これらの姿は、決して夢物語ではなく、それを実現する要素技術が既にそろいつつあります。あとは「やるか、やらないか」という判断のみなのです。「未来の工場がどうあるべきか、教えてしい」という声も多くお聞きします。私たちはデジタル技術を活用して、お客様にとっての価値を一つ一つ実現しつつ、将来を見据えて、人が活き活きと働けるスマートファクトリーを目指していきたいと考えています。

三島 スマートファクトリーの将来像についてよく理解できました。お話をありがとうございました。

「NEC DX Factory 共創スペース」と「ローカル5Gラボ」

NECでは、スマートファクトリー実現に向けてお客様と共に作り上げるための施設として「NEC DX Factory 共創スペース」を2018年6月に開設。現在までに700人以上のお客様が来訪し、共同でプロジェクトなどを進めている。

新たに2020年度中には、隣接スペースに「ローカル5Gラボ」を設置予定。「5Gを活用したスマートファクトリー」の実証が行えるようにパワーアップする。スマートファクトリーで実績ある数々のソリューションに加え、5Gを「自社工場でどのように活用するか」をリアルに体感する場として活用してみてはいかがだろうか。

関連記事

- カギは「何のために」「どれを」「どう」分析し「定着」させるか――AI活用を加速させる現実的な道筋とは?

- 検証! ものづくり変革――グローバルOne Factoryへの取り組み

- 「実践」に進むものづくりデジタル変革、製造データの一元化がもたらす意義

- “実践/実装”が加速する「日本版 製造業IoT」、日系製造業の現在地と将来像

- 製造現場の検査工程にAIがハマるこれだけの理由

- 安全で安定した「つながる工場」へ、工場ネットワークの最適解とは?

- インダストリー4.0の波に向け、日本の製造業が今やるべきこと、考えること

関連リンク

Copyright © ITmedia, Inc. All Rights Reserved.

提供:日本電気株式会社

アイティメディア営業企画/制作:MONOist 編集部/掲載内容有効期限:2020年3月31日

NEC スマートインダストリー本部 技術主幹の北野芳直氏

NEC スマートインダストリー本部 技術主幹の北野芳直氏

MONOist編集長 三島一孝

MONOist編集長 三島一孝