コマツが取り組むスマートファクトリー、協力工場にも広げる「つながり」の輪:スマートファクトリー(2/2 ページ)

工作機械700台以上、溶接ロボット約400台を接続して見える化

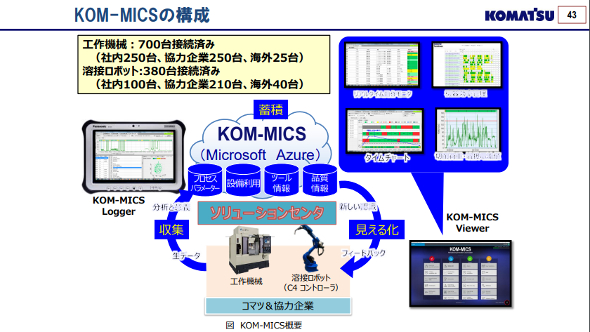

「KOM-MICS」の展開としては、まず既存機のデータを収集し、課題を抽出し生産性を高めることから開始した。これらのデータを生かし、品質保証(トレーサビリティー)やサプライチェーン最適化なども進めている。この生産現場改善の取り組みは社内だけではなく協力企業にも広げて、生産向上の支援を行っている。

現在、同システムは工作機械が705台(社内348台、協力企業337台、海外20台)、溶接ロボット395台(100台、142台、147台)が接続済みだ。同システムを用いることで、見える化により課題を洗い出して改善を進める。これらの取り組みにより、生産性を2倍に高めることが目標だという。具体的には「溶接では清掃のために停止していた時間を自動化で短縮する。加えて、大電流化することで溶接時間そのものの短縮にも取り組む。また、機械加工は停止や非加工時間を自動計測し予知機能などを活用することで短縮する。さらに、最適な工具や条件により切削時間の短縮にも取り組んでいる」と山中氏は語る。

「KOM-MICS」による改善技術の展開は、まず生産技術センタがある大阪工場で立案し、同センタでアプリケーション開発、基礎試験を実施する。次に大阪工場の実ワークで評価し、問題点をフィードバックする。その結果を受けて同センタでカスタマイズを行い、他工場にも導入していくという流れである。

そこでは、工場のQCサークルや部門報告における多種類のデータ変化や関連性解析などの「現状把握」などを行う他、歯止め、水平展開での効果確認、他工場との比較など「効果の確認」などを行う。「これまでこれらのデータを収集することが大変だったが、このKOM−MICSが使えることもあり、効率的に改善のアクションが行えるようになった」と山中氏は語る。

協力会社の導入については、大きな抵抗もあった。そこで、その中の1社を選定し、説明を繰り返して説得し、まず1台のトライアルから始めた。1カ月使用した結果、長年改善できなかった加工効率が改善できたことが確認されたことから6台に増設し、その後、導入を増やしながら効果を証明していった。さらに、その改善事例を他社にも紹介することで導入企業を増やすことができたという。

また、最近では品質向上面でも成果を残しつつあるという。AI手法であるディープラーニング(深層学習)を用いて溶接品質における正常溶接との違いを(再現誤差)を異常度として出力し、それを判定するなどの異常検知に使用する。この他、溶接機やポジショナーにセンサーを設置し、電気信号を抽出することで見える化を実現するなど人作業の稼働率モニターとしても活用しようとしている。

関連記事

コニカミノルタ、コマツ、東芝が取り組むそれぞれのデジタル変革

コニカミノルタ、コマツ、東芝が取り組むそれぞれのデジタル変革

日本マイクロソフトは、製造業向けのデジタルトランスフォーメーションの取り組み事例を発表。新たにコニカミノルタとグローバルでの包括的提携を発表した他、工場向けでは小松製作所、エコシステムでは東芝との取り組みを紹介した。 加速するコマツのIoT戦略、「顧客志向」が成功の源泉に

加速するコマツのIoT戦略、「顧客志向」が成功の源泉に

IoT活用サービスの成功事例として真っ先に上げられるのが、コマツの機械稼働管理システム「KOMTRAX(コムトラックス)」だろう。さらに同社は「スマートコンストラクション」や「KomConnect」などによってIoT戦略を加速させようとしている。同社の取締役(兼)専務執行役員でICTソリューション本部長を務める黒本和憲氏に話を聞いた。 エッジは強く上位は緩く結ぶ、“真につながる”スマート工場への道筋が明確に

エッジは強く上位は緩く結ぶ、“真につながる”スマート工場への道筋が明確に

IoTやAIを活用したスマートファクトリー化への取り組みは広がりを見せている。ただ、スマート工場化の最初の一歩である「見える化」や、製造ラインの部分的な効率化に貢献する「部分最適」にとどまっており、「自律的に最適化した工場」などの実現はまだまだ遠い状況である。特にその前提となる「工場全体のつながる化」へのハードルは高く「道筋が見えない」と懸念する声も多い。そうした中で、2020年はようやく方向性が見えてきそうだ。キーワードは「下は強く、上は緩く結ぶ」である。 工場自動化のホワイトスペースを狙え、主戦場は「搬送」と「検査」か

工場自動化のホワイトスペースを狙え、主戦場は「搬送」と「検査」か

労働力不足が加速する中、人手がかかる作業を低減し省力化を目的とした「自動化」への関心が高まっている。製造現場では以前から「自動化」が進んでいるが、2019年は従来の空白地域の自動化が大きく加速する見込みだ。具体的には「搬送」と「検査」の自動化が広がる。 自律するスマート工場実現に向け、IoTプラットフォーム連携が加速へ

自律するスマート工場実現に向け、IoTプラットフォーム連携が加速へ

製造業のIoT活用はスマート工場実現に向けた取り組みが活発化している。多くの企業が「見える化」には取り組むが、その先に進むために必要なIoT基盤などではさまざまなサービスが乱立しており、迷うケースも多い。ただ、これらのプラットフォームは今後、連携が進む見込みだ。 見えてきたスマート工場化の正解例、少しだけ(そもそも編)

見えてきたスマート工場化の正解例、少しだけ(そもそも編)

製造業の産業構造を大きく変えるといわれている「第4次産業革命」。本連載では、第4次産業革命で起きていることや、必要となることについて、話題になったトピックなどに応じて解説します。第28回となる今回は、スマート工場化において見えてきた正解例について前提となる話を少しだけまとめてみます。 スマートファクトリーはエッジリッチが鮮明化、カギは「意味あるデータ」

スマートファクトリーはエッジリッチが鮮明化、カギは「意味あるデータ」

2017年はスマートファクトリー化への取り組みが大きく加速し、実導入レベルでの動きが大きく広がった1年となった。現実的な運用と成果を考えた際にあらためて注目されたのが「エッジリッチ」「エッジヘビー」の重要性である。2018年はAIを含めたエッジ領域の強化がさらに進む見込みだ。

関連リンク

Copyright © ITmedia, Inc. All Rights Reserved.

Factory Automationの記事ランキング

- 品質保証とは何か、その定義を改めて考える

- タイの半導体製造工場で新棟が完成、ソニーセミコンが生産力を強化

- 三菱重工が航空機エンジン部品工場を増強、内製力強化で完全一貫生産を実現

- パワー半導体の電流測定が正確に、光プローブを用いた電流波形測定用センサー

- ルネサスが甲府工場で300mmウエハーライン稼働、パワー半導体の生産能力を2倍に

- 日立産機が三菱電機 名古屋製作所の配電用変圧器事業を譲受、2026年4月に統合完了

- 工場でCO2排出量1次情報をなぜ取得すべきなのか 85%以上の削減効果も

- 誤差9割、コストを抑えるためにもCO2排出量は測った方がよい

- OTセキュリティを巡るエネルギー業界の法改正とは、変わる事業者の事故対応

- IEC 62443とは何か、工場のサイバーセキュリティ対策のカギを握る国際標準を解説

KOM-MICSの構成 出典:コマツ

KOM-MICSの構成 出典:コマツ