国内外で採用多数、メッシュレスCAE「SimSolid」が設計者に選ばれる理由:本当に使える「設計者CAE」とは

メッシュレスにより、解析の圧倒的な高速化、簡易化を可能にした「Altair SimSolid」を活用する設計現場が増えている。選ばれる理由はどこにあるのか、そして、設計現場では具体的にどのように活用されているのか。「本当に使える『設計者CAE』 大手メーカーも絶賛、SimSolidによる開発期間短縮セミナー」の内容を基に、SimSolidの魅力に迫る。

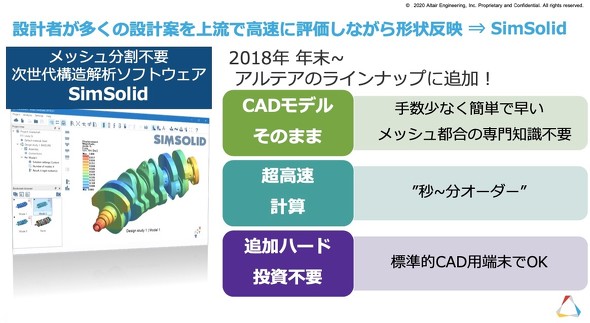

従来の強度解析をはじめとする試作レスの検討は、FEM(有限要素法)のCAEが担ってきた。だが、FEMを使いこなすためにはソルバーやメッシュ作成の知識が必要となり、そう手軽に使えるものではない。一方、メッシュが不要でGPUなどの高価なハードウェアも不要、計算が超高速という特長を備えるのが、「Altair SimSolid」(以下、SimSolid)である。

本稿では、2020年4月3日にオンラインで開催された「本当に使える『設計者CAE』 大手メーカーも絶賛、SimSolidによる開発期間短縮セミナー」(主催:アルテアエンジニアリング)の内容を基に、SimSolidの特長や国内外における活用事例を多数紹介する。

幅広く応用できるメッシュレスの実力、国内外の事例が盛りだくさん

大手自動車メーカーのルノーでは、350人規模のシャシー開発部隊でSimSolidを採用している。フロントサブフレームの解析を行ったところ、以前は2週間かかっていた3〜5案の検討が半日にまで短縮できたという(関連リンク:ルノー、Altair SimSolidでシャーシの開発期間を短縮)。また、別の海外事例として、中国の武漢市に設置されている回転ステージについて5500パートの大規模アセンブリがわずか20分で解析できた例や、メッシュ作成が困難な分解能60μmの頭蓋骨のCTデータを使い、咀嚼(そしゃく)時にあごにかかる荷重をシミュレーションした例なども紹介された。

さらに、国内メーカーの事例もある。某電機大手メーカーでは、冷蔵庫のドアを開けたときのキャビネットの変形量についてのFEM解析で変位量も変位モードも実際とは異なる結果が出ていた。しかし、1回の解析に時間がかかるため、問題点の検証が難しい。SimSolidを使うことで、問題点の仮説と検証のループを超高速に回すことができるようになり、問題を解決し、変位やモードを正確に予測できるようになったという。

手数が圧倒的に少なくなった、トヨタ車体によるSimSolid活用

同セミナーの事例講演では、仕様検討や実際の活用事例が紹介された。トヨタ車体はミニバンや商用車、SUVの企画から生産までを担う完成車両メーカーで、「アルファード」「ノア」「ハイエース」「ランドクルーザー」などの車種を生産する。また、レクサスやトヨタ自動車の委託開発も行っている。同社は、SimSolidを使って車両ボディーの剛性検討が可能かを検証した。

トヨタ車体は開発初期で図面完成度を上げ、手戻りのないデジタル開発を目指している。だが、FEM解析はメッシュ作成などの計算準備にスキルと時間が必要で、設計者にはハードルが高い。そこで、「容易に使えるか、数ケースを1日で行えるか、相対評価で対策前後の良しあしが把握できるレベルの精度を持っているか」(トヨタ車体 デジタル開発推進部の井口陽介氏)の3つを要件として、SimSolidを検証した。

計算のための準備については、SimSolidの場合はソリッドでのみ解析が可能だった。車両ボディー部品はサーフェスで出図していたため、これに板厚を付与し、オフセット、トリム、ソリッド化を部品の点数分繰り返すことが必要だった。手動では膨大な時間が掛かるため、ソリッド化マクロを作成し、自動でのソリッド化を行った。これにより、手動でソリッド化した場合は1000部品だと推定170時間要していたところを、6時間で完了できたという。

FEMとの使用性の比較については、FEMだとメッシュ作成、接触作成、スポット/アークなどの接合作成、境界条件作成作業が必要だった。一方、SimSolidはメッシュ作成をする必要がなく、解析実施までの手数が少なくなることから使用性が高いと評価した。

続いて井口氏らは、3種類の板金部品の剛性について検証した。Altair HyperWorks 2019のハイエンドな構造解析ソルバーAltair OptiStructと、SimSolid 2019.5.0について、それぞれ同じハードウェア環境を用いて比較した。小規模の部品についてはデフォルトの設定でも乖離(かいり)が小さかったが、部品点数が200、スポット結合要素が1000のカットボディーになると、変位の乖離が大きくなった。加えて、薄板曲面部品が多数であることなどを反映した設定の見直しが必要なことが分かった。

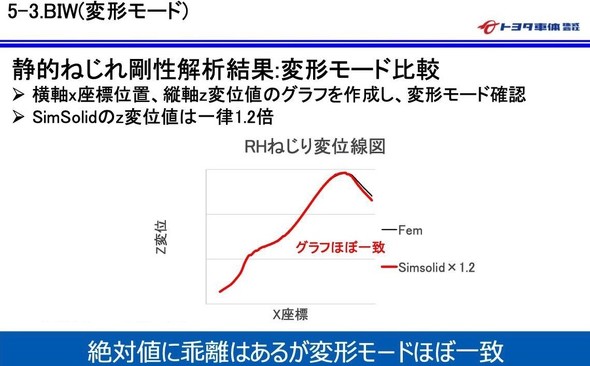

また、部品点数が600、スポット結合要素が7000のホワイトボディーに対して、静的ねじれ剛性解析を行った。入力点の変位を比較したところ、乖離が約60%となった。結合部が多く高精度が必要と考えられたため、設定を見直したところ、変位差は14.8%までに改善した。

変形モードの比較では、RHねじり変位線図のグラフはほぼ一致し、絶対値に乖離はあるが変形モードはほぼ一致することを確認できた。リードタイムについては、計算時間自体は従来のFEMより増えたものの、全体のリードタイムは約3分の1となった。

固有値解析の比較でも、各変形モードはほぼ一致することを確認した。周波数差については約2〜10%の乖離であった。計算時間は従来のFEMの13分に対してSimSolidは7時間であったが、準備などを含めたリードタイムは約2分の1となった。

以上について、3つの要件をあらためて確認したところ、使用性については、SimSolidは自動作業が多く、手数も少ないため、簡単に使用可能であることが分かった。また、リードタイムについては従来のFEMに対して約3分の1であった。精度については、適した計算設定を行えば、最大乖離は約15%であり、変形モードが一致するため、相対評価も可能であることを確認できた。「今後は構造差による剛性の相対評価や、応力検討、樹脂部品の検討などに展開していきたい」(井口氏)という。

SimSolidの活用でより本質を追求する時間ができた日野自動車

トラックやバスなどの商用車を展開する日野自動車は、トラックのパワートレーンをはじめとする大規模解析にSimSolidを使用している。同社のドライブトレーン設計部では、クラッチからトランスミッション、プロペラシャフト、ファイナルドライブギアまでの全てを担当している。ドライブトレーン設計部ではCAE専任者を置かず、設計担当者自らがCAEの評価を実施してきた。

新たにツールを導入する際は、設計者が日常的に使えること、ユニット部品は可能な限りシステムに組み込んで評価できること、工数は最小限といったことを念頭に置き検討してきた。

そんな中、ドライブトレーン設計部では、パワートレーン全体の曲げ振動解析をSimSolidで行った。このシステムを取り上げた理由は、複数装置にまたがる大規模システム解析になるためだ。これをFEMで解析しようとすると、大規模過ぎて設計者の手に負えないという現実があった。一方、パワートレーンの組み合わせ評価を短時間で実施したい、どの部品が厳しいのかを設計初期段階で明確化したいというニーズは強かった。「検討のバリエーションは1つの車系で100種類以上になる。開発の早い段階で評価し、設計に反映しなければ、後でとんでもない量の手戻りが発生する可能性が大きい」(日野自動車 ドライブトレーン設計部 統括グループの須藤伸也氏)。

パワートレーン全体の曲げ振動解析を検証したところ、SimSolidは従来のFEMと比べて計算に必要な工数が圧倒的に小さい上に、精度もそん色はなかった。「ドライブトレーン設計部のCAEに対する考え方である、設計者自らが少ない工数で簡便に、システムに組み込んで解析するということが実現可能になった」(須藤氏)。また、設計段階であらかじめ厳しいところの仕込みが可能となり、開発中の手戻りを減らすこともできるという。

上で紹介した事例の他にも、同社では車両フレームを含めたユニット振動の解析や、他部品組み合わせの静解析についてSimSolidを適用し、実際のプロジェクトで短時間で有効な解析結果が得られており、設計工数の削減と設計精度の向上を実現している。

「SimSolidを1年ほど使ってきて感じるのが、とにかく計算が早いということだ。今まではできそうになかった計算がある程度できるようになった。また、CAEでありがちな作業を大幅に減らすことができ、本質を追求するための時間が増えた」(須藤氏)

加えて、「システムで計算するという頭の切り替えが必要だ」(須藤氏)とし、従来のFEMで行っていた単品の解析をSimSolidで行うのではなく、システムに組み込んでこそ初めて効果が出せる点を強調した。

シミュレーションドリブンデザインの実現

現在、実験の多くがCAEに置き換わっている。だが「理想は、CAEは実験の代わりではなく、始めから最後まで製品開発の原動力になること、つまりシミュレーションドリブンデザインの実現だ」とアルテアエンジニアリングのピエトロ・ベッロージ氏は語る。「Altair Inspire」(以下、Inspire)は、工業デザインから構造設計、機構設計、製造性確認、さらに生産のための各種解析も可能な、シミュレーションドリブンデザインのための製品である。

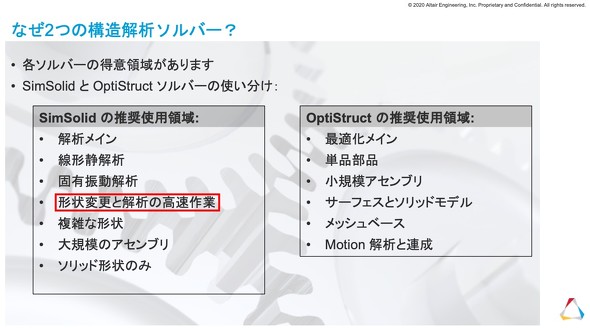

そのInspireのバージョン2019.4に、SimSolidソルバーが搭載された。これでInspireには5つの解析ソルバーが搭載されたことになる。5つのうち構造解析に対応するのは、OptiStructおよび今回のSimSolidである。OptiStructは最適化をメインとしたハイエンドなFEM構造解析ソルバーであり、単品部品や小規模アセンブリに対応する。

一方、SimSolidはジオメトリベースの構造解析で、線形静解析や固有振動解析が可能だ。また、形状変更と解析の繰り返しの高速作業において、特に力を発揮する。複雑な形状や大規模アセンブリも得意分野だ。なお、SimSolidの取得ライセンスユニット数は30であり、OptiStructの場合は15である。

従来のInspireユーザーにとっては、SimSolidソルバーを活用することにより、計算時間の短縮や複雑な形状、大規模のアセンブリに対応することが可能になる。SimSolidユーザーにとっては、Inspire搭載版を使用することで、ダイレクトモデリングなどを活用した迅速な形状変更が可能になる他、日本語のユーザーインタフェースが利用可能になるといったメリットもある。

複雑な部品や大規模アセンブリをそのまま高速で解析でき、圧倒的に開発期間を短縮できるSimSolid。形状の前処理やメッシュ作成も完全に不要であり、真に設計者に使いやすいCAEといえる。設計環境を大きく変える可能性を備えるツールとしてぜひ検討したい。

Copyright © ITmedia, Inc. All Rights Reserved.

提供:アルテアエンジニアリング株式会社

アイティメディア営業企画/制作:MONOist 編集部/掲載内容有効期限:2020年6月14日

図1 メッシュ分割不要の次世代構造解析「SimSolid」 ※出典:アルテアエンジニアリング

図1 メッシュ分割不要の次世代構造解析「SimSolid」 ※出典:アルテアエンジニアリング 図2 BIW(変形モード):ホワイトボディーの静的ねじれ剛性解析を行った結果 ※出典:トヨタ車体

図2 BIW(変形モード):ホワイトボディーの静的ねじれ剛性解析を行った結果 ※出典:トヨタ車体 図3 BIW固有値解析検証:ホワイトボディーの固有値解析結果 ※出典:トヨタ車体

図3 BIW固有値解析検証:ホワイトボディーの固有値解析結果 ※出典:トヨタ車体 図4 2つの構造解析ソルバーの使い分けについて ※出典:アルテアエンジニアリング

図4 2つの構造解析ソルバーの使い分けについて ※出典:アルテアエンジニアリング