水を使わない全乾式製法を用いたセルロースファイバー成形材料技術:材料技術(2/2 ページ)

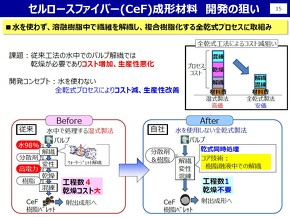

従来方式の課題を解決する全乾式製法による複合加工技術を確立

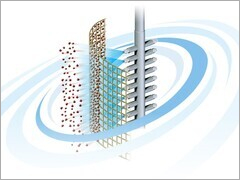

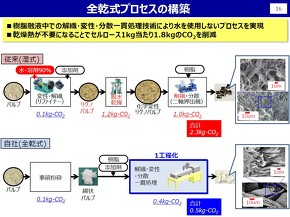

この従来の水中で解繊を行う方式(湿式製法)に対し、同社は水を使わずに、樹脂融液の中で繊維を解繊して、複合樹脂化する全乾式製法を考案。乾燥を伴わないため、乾燥コストが不要となり、セルロース1kg当たり、約1.8kgのCO2削減に成功した。また、従来の湿式製法では、樹脂ペレット化するまで4工程必要だったところ、同社の全乾式製法では、解繊、変性、分散を一貫処理することで1工程化を実現した。

「従来の湿式製法では、全ての繊維がナノレベルのセルロースナノファイバーを作り出せるが、繊維の長さが短く、ペレットにした際に着色自由度が低いという特徴がある。これに対し、われわれが開発した全乾式製法は、繊維の太い部分を残しつつ、先端のみをナノファイバー化しており、繊維のせん断を抑えることで乳白色のペレットを作り出せる。そのため、着色自由度が高く、独自の成形技術により色味を制御した木質感のデザインなども再現できる」(名木野氏)

現在、同社はこの全乾式製法を基に、セルロースファイバー55%以上を樹脂に混ぜ込む複合加工技術を確立。この技術を用いて、アサヒビールと共同でリユースカップ「森のタンブラー」を開発している。名木野氏は「セルロースファイバーの高濃度添加は、成形時の樹脂の流れ性が課題となってくるが、最大85%の高濃度添加も実現可能だと考えている」と説明する。

同社のセルロースファイバー成形材料は、繊維の太い部分を残しつつ、先端のみをナノファイバー化しているため、弾性率が高く、応力時のひび割れを最小化できる特性を備える。また、面衝撃強度も高く、「ガラス繊維(GF)樹脂と比較して約8倍の強度を誇る」(名木野氏)という。

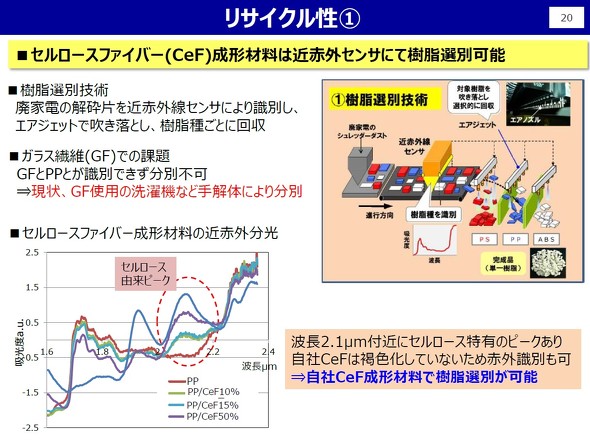

また、リサイクルの観点においても、同社が開発した近赤外線センサーを用いた樹脂選別技術が適用可能だとする。ガラス繊維樹脂の場合、ポリプロピレン(PP)との識別が困難であるため、手解体による分別を行っているが、同社のセルロースファイバー成形材料であれば、近赤外分光の波長に特有のピークがあり、かつ褐色化しない特性を備えていることから、樹脂選別技術をそのまま活用できる。

さらに、サーマルリサイクル、マテリアルリサイクルの観点からも、同社のセルロースファイバー成形材料はガラス繊維樹脂よりもリサイクル性が高いという。名木野氏は「セルロースファイバー成形材料は燃やすと何も残らず、再生材料として再利用(マテリアルリサイクル)しても繊維が折れにくい特性から、ほぼ劣化なく再び利用することができる」と語る。

実績としては、既に同社のセルロースファイバー成形材料を採用したスティック型掃除機が2018年に販売されている他、前述したアサヒビールとの共同開発による森のタンブラーの販売、供給体制の強化なども行われている。なお、スティック型掃除機に続く、同社セルロースファイバー成形材料の量産品への適用について、名木野氏は「具体的な案件はまだ公表できる段階にはない。可能性としては冷蔵庫や洗濯機といった大型白物家電、あるいはエコの観点から美容家電などでの展開もあり得るのではないか」と話す。

今後の開発の方向性について、名木野氏は「セルロースファイバーのさらなる高濃度添加を目指すとともに、廃材の活用の幅も広げていきたい考えだ。また、将来的には植物由来樹脂、生分解樹脂への置き換えを狙っていき、持続可能な社会の実現に貢献していきたい」と述べる。

関連記事

Copyright © ITmedia, Inc. All Rights Reserved.

Special Contents

- PR -Special Contents

- PR -Special Contents 1

- PR -Special Contents 2

- PR -Special Site

- PR -Pickup Contents

- PR -メカ設計の記事ランキング

- 円筒座標系の熱伝導について考える

- 手作り試作部品と量産部品の作り方を知る【後編】

- 3σと不良品発生の確率を予測する「標準正規分布表」

- 幾何公差の基準「データム」を理解しよう

- TATAMEL BIKEのICOMA、ミラノで新型ロボティクスモビリティ「tatamo!」を披露

- ホタテの廃棄貝殻から生まれたベンチを万博で展示 建設用3Dプリンタで製造

- モンハンのオトモガルクか!? 川重Gが一狩り行けそうなオフロードモビリティを提案

- 3Dプリンタを活用し、廃プラから「大阪・関西万博」の演台/司会者台を製造

- 「未来のくらし」を形にするデザインR&D拠点 FUTURE LIFE FACTORYとは

- バンダイナムコGがプラスチック環境配慮方針を策定 持続可能なプラ利用に向け

木から生まれたエコで軽くて丈夫なスポーツカーがクルマづくりの未来を示す

木から生まれたエコで軽くて丈夫なスポーツカーがクルマづくりの未来を示す ミズノ史上最高の反発性を実現した新素材は用具開発のノウハウから生まれた

ミズノ史上最高の反発性を実現した新素材は用具開発のノウハウから生まれた 塗装なしで漆黒を再現する高機能バイオ素材、クラファンでスマホケースも

塗装なしで漆黒を再現する高機能バイオ素材、クラファンでスマホケースも 丈夫でしなやかな超撥水材料はハリセンボンに着想、市販の材料で作成できる

丈夫でしなやかな超撥水材料はハリセンボンに着想、市販の材料で作成できる 欧州自動車メーカーで採用進むバイオプラスチック、日本向けの提案を強化

欧州自動車メーカーで採用進むバイオプラスチック、日本向けの提案を強化 クルマ1台にペットボトル100本分のリサイクル素材、モーター3基の次世代4WDも披露

クルマ1台にペットボトル100本分のリサイクル素材、モーター3基の次世代4WDも披露