駆動用バッテリーのモニタリング精度向上へ、不可欠なノイズフィルタリング:電源システム解説(1/2 ページ)

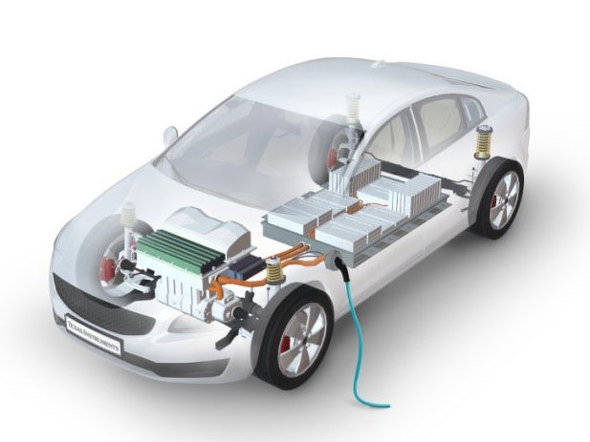

電気自動車(EV)など電動車が主流として受け入れられるには信頼性が不可欠ですが、信頼性を高めるには、車内のバッテリーセルの状態に対する測定精度が向上しなければなりません。測定精度のレベルを上げるには、データを取得する際や取得したデータをメインプロセッサに伝送する際の妨げとなる、高レベルのノイズへの対策が必要です。バッテリーセルの電圧や温度、電流を高い精度で測定するだけでは不十分であり、これらを同期させることが要求されます。

電気自動車(EV)など電動車が主流として受け入れられるには信頼性が不可欠ですが、信頼性を高めるには、車内のバッテリーセルの状態に対する測定精度が向上しなければなりません。測定精度のレベルを上げるには、データを取得する際や取得したデータをメインプロセッサに伝送する際の妨げとなる、高レベルのノイズへの対策が必要です。バッテリーセルの電圧や温度、電流を高い精度で測定するだけでは不十分であり、これらを同期させることが要求されます。

EVをはじめとする電動車のノイズ源は異なる周波数で発生し、振幅もさまざまです。セルの電圧や温度、バッテリーパックの電流の測定に影響しないようにノイズをフィルタリングする上で、最適な方法を判断するのは非常に困難です。測定に誤差があると、バッテリー充電状態の誤通知や過充電、バッテリーセルの過度の放電といったさまざまな状態に至る懸念があり、乗員や車体の安全にも影響する可能性があります。これらの課題に対処できるよう、TIはバッテリーモニターとバランサーのポートフォリオにノイズフィルタリングを内蔵することで、高電圧測定精度を実現しつつ、余分に必要になる外付け部品も最小限になるようにします。

現在の信号ノイズフィルタリングソリューションの難点

以前に比べて、今の自動車はEVでなくてもずっと静かです。しかし、人間には聞こえない多量の信号ノイズが存在し、バッテリーの電圧や温度、電流の測定に加え、このデータをメインのECU(電子制御ユニット)に伝える伝送路などの内部システムに影響を与えます。

この信号ノイズは、ヒーターやインバーター、モーター、充電器など、車体のさまざまな場所で発生します。このようなさまざまなノイズは全て異なる周波数で発振し、その範囲は数十Hzから数百MHzにわたり、モニタリングが必要な信号の品質に影響します。そのため、可能な限り性能を高めるには、その発生元に関わりなくノイズを除去するか、少なくともその大半を抑制することが「必ずすべきこと」になっています。ノイズの低減が不適切か不十分だと、測定パスに高調波成分が侵入して、システムで対処できないほどの誤差が加わる可能性があります。

自動車メーカーは、ノイズ源の特性を明らかにして、部品選択で完全にフィルタリングができるようにすることが困難だという課題を抱えています。このような不明点は、フィルタリングの実行方法にも影響を及ぼします。往々にして、設計者は、控えめに見ても過剰設計になるディスクリートのRCフィルターやICを選択して安全な側に立とうとしますが、これが結果としてソリューション全体のコストや効率に影響します。

バッテリー管理システム(BMS)のシステムインテグレーターや設計者は、バッテリーモニターに内蔵されるデータコンバーターの種類にも注意する必要があります。例えば、チャネルごとにデシメーションフィルターが付いた並列のシグマデルタA/Dコンバーターを使用するBMSモニターは、ノイズの抑制には有効ですが、測定ごとの変換時間が長くなります。これが結果として、全体的な電圧測定速度に影響します。一方で、多重化した逐次比較型(SAR)A/Dコンバーターはそれよりもかなり高速ですが、全てのチャネルにわたりサンプリングされるセル電圧に時間差があり、同期の面で問題があります。

セル測定の同期に関する課題にどう対応する

セル電圧測定の同期は、充電状態(SOC、State Of Charge)のアルゴリズムが最小限の誤差でバッテリー充電状態を判断する上で大きな役割を果すのは間違いないでしょう。このアルゴリズムは自動車メーカーごとに異なり、そのためセル電圧測定に必要とされる最低限の同期化には、はっきりと決まった仕様がないのが実情です。しかし、自動車メーカー各社の共通の認識として、この数値は1msを優に下回り、なるべく0に近くなければならないとされています。

各BMSモニターが同時に測定可能なセルの数も関係します。上記のように、BMSモニターアーキテクチャとチャネル数によっては、各チャネルにシグマデルタなどのA/Dコンバーターを備えて全て一斉に測定を開始できるようにすることで、完全に同期化することが可能です。しかし、BMSモニターからメインECUにデータを伝送するときの、デイジーチェーン通信ラインで発生する遅延に留意することも重要です。ここでは、通信速度とフレームプロトコルについて考慮する必要があります。

この要件に関しても、自動車メーカーの間でまだ十分に一本化されていません。市場で評価される数値は、10ms、20ms、場合により100msといったものまであります。これはつまり、400Vシステムのセル電圧に関するデータを10msごとにECUが受け取る必要があるとすると、その時間内でバッテリーの96個のセル全てでサンプリングされるセル電圧が、1ms未満の差でそろっていなければならないということです。

Copyright © ITmedia, Inc. All Rights Reserved.