駆動用バッテリーのモニタリング精度向上へ、不可欠なノイズフィルタリング:電源システム解説(2/2 ページ)

ノイズフィルタリングに外付け部品を使用しても計算通りにならない

効率的でコスト最適化されたソリューションのために、必要な外付け部品を最小限に抑え、究極的には不要にしながらバッテリー管理システムのノイズをフィルタリングするというのが、TIが車載バッテリーモニターやバランサー製品で採用してきたやり方です。

「BQ79616-Q1」では、A/Dコンバーターでの測定の前にフロントエンドフィルターを組み込み、サンプリングを行う前に高周波数ノイズを抑制するという方法でノイズ問題を解決します。内蔵フロントエンドフィルターにより、セル入力チャネルにシンプルで低電圧定格の差動RCフィルターを実装したシステムが可能になります。

さらに、A/Dコンバーターでの変換後に測定精度を向上させるため、測定後のフィルターが内蔵されますが、さまざまな周波数フィルタリングのオプションから選択できます。A/Dコンバーターの後の内蔵デジタルローパスフィルターによって電圧を測定できるため、充電状態をより的確に計算できます。TIのモニターは、過熱状態を防ぐための温度監視や自動一時停止および再起動バランシングにより、Ta=80℃のときに最大240mAの自律的内部セルバランシングをサポートします。これにより、ECUのオーバーヘッドが削減され、より多くの処理を高速で実行できるようになります。

全てのセルの測定結果の伝送を高速化するために、「BQ79616-Q1」は、デイジーチェーン構成での高速データ返送向けに通信プロトコルを最適化して、デバイス間の遅延をさらに削減できるようにしました。例えば、6個の「BQ79616」がデイジーチェーン方式で接続された96セルの400Vシステムでは、1Mbpsのボーレートにより2.5msでシステムに電圧測定値を返すことができ、この場合、チャネル間のセル電圧測定の時間差はわずか120msです。このように通信時間が短縮されることでECUに他の作業をする余裕ができ、障害検知時間全体の許容差が改善されます。

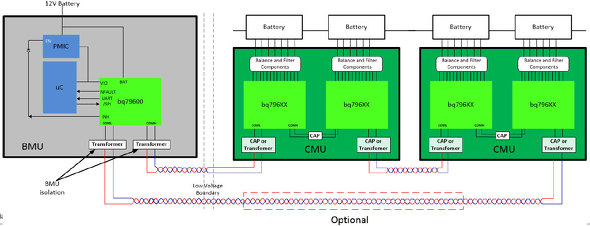

双方向の絶縁型デイジーチェーンポートを内蔵することで、コンデンサー絶縁とトランス絶縁の両方に対応し、EVパワートレインシステムで一般的な集中または分散アーキテクチャ用に、効率が最も高い部品を使用できるようになります。さらに、絶縁型の差動デイジーチェーン通信インタフェースにより、ホストは1つのインタフェースでバッテリースタック全体と通信できます。デイジーチェーン通信インタフェースは、通信ラインが破損した場合のために、スタックのどちらのエンドからでもデバイスと通信できるリング型アーキテクチャに構成することが可能です。

長期的な費用対効果も

外付けのノイズフィルタリング部品の必要性がなくなることで、測定の整合性と精度が向上し、チャネル間の測定が同期化され、全ての測定値がホストに返されるまでの時間が短縮されます。このプロセスからは、費用対効果の高い最適化されたソリューションも生まれ、自動車メーカーでは充電状態とSOH(State of Health、健全性状態)の目標値に対して誤差1%を達成できるに違いありません。

このような技術の進歩が電動車市場に浸透するにつれ、費用対効果と信頼性がさらに高くなった製品を利用できるようになることで信頼性の向上が実現するでしょう。

関連記事

コンセプトカーそのままに、日産の新型EV「アリア」は2021年発売

コンセプトカーそのままに、日産の新型EV「アリア」は2021年発売

日産自動車は2020年7月15日、電気自動車(EV)の新モデル「アリア」を発表した。2019年10月に東京モーターショーで披露した「アリア コンセプト」の内外装をなるべく変えずに製品化することを意識した。 駆動用バッテリーなど市場調査、地域別では欧州の需要が最大に

駆動用バッテリーなど市場調査、地域別では欧州の需要が最大に

富士経済は2020年7月7日、車載用二次電池の市場調査結果について発表した。2035年に駆動用バッテリーは2019年比7.4倍の19兆7185億円に拡大する見通しで、車種別では電気自動車(EV)向けが75%超、プラグインハイブリッド車(PHV)向けが15%を占めるという。補機用は同14.7%増の2兆470億円に拡大すると見込む。 シャープ製ソーラーパネルをEVに、外部電源からの充電ゼロも可能に

シャープ製ソーラーパネルをEVに、外部電源からの充電ゼロも可能に

新エネルギー・産業技術総合開発機構(NEDO)とシャープは2020年7月6日、EV(電気自動車)用太陽電池パネルを製作したと発表した。 HVやEVのバッテリー管理システムでどのようにアンプを使うか

HVやEVのバッテリー管理システムでどのようにアンプを使うか

HEVとEVのBMSでは、多くの場合アンプの柔軟性とコストメリットが見過ごされていると考え、本稿では、BMSに焦点を当て、このシステムで設計者がどのようにアンプを使用しているのかについて説明します。 48VマイルドHVにガルバニック絶縁が必要な理由

48VマイルドHVにガルバニック絶縁が必要な理由

48Vバッテリー電源を使用する自動車では、ガルバニック絶縁を考慮することが非常に重要です。絶縁は、グラウンドノイズに対する耐性に活用されるとともに、12Vシステムが接続する48Vシステムでグラウンドリフトや障害が発生した場合に12Vシステムを保護します。統合型の絶縁CANトランシーバーは、プッシュプルをベースとした絶縁DC/DC電源と組み合わせることで、48Vシステムを絶縁するためのコンパクトで効率が良く、堅牢で低ノイズの技術を提供します。

Copyright © ITmedia, Inc. All Rights Reserved.