IIoTを巡る覇権争い、正しいプラットフォームの選択に必要な考え方:IIoTの課題解決ワンツースリー(5)(2/2 ページ)

オープンな標準ツールで生産現場に横串を通す

生産現場は、日々、新たな課題に直面し、改善活動を繰り返している。そのスピード、要求に応えるためには、生産技術がシステムを“手の内化”できる標準ツールが必要である。

例えば、あんどんシステムの表示に足りない部分があれば、ツールを開いてすぐに画面を修正したり、分析のために新たにセンサーを追加したらそのセンサーで取得する変数を登録したり、アーカイブ設定を行いデータ収集を開始しトレンド表示させたりするなど、こうしたことを現場で行えるようにする必要がある。標準のパッケージ化されたツールならこうした一連の作業が当たり前のように行える。一方で、ブラックボックス化されたシステムでは、柔軟な対応は不可能である。

また、大手ITベンダーが独自開発したシステムを提案したものの「生産現場のニーズに合わず、導入が進まない」という話もよく聞く。これはコスト面の課題もあるが、生産現場自らが“手の内化”できず、改善アイデアを自らが望むスピードで実現できない点なども課題としてあると考える。

また“手の内化”とは別の側面で、標準ツールは特定メーカーの色がついておらず、よりオープンであることが望ましいということにも触れておきたい。

IIoTプラットフォームの根幹をなすのは、デジタルによる縦の接続性である。例えば、PLCとの接続性に関して、特定メーカーのPLCとしか接続しないようなプラットフォームでは、エンドユーザーはプラットフォームによる制約条件を考慮して機械を選択しなければならなくなってしまう。これは本末転倒な状態だ。できるだけオープンに、各社PLCと接続できることが、この層のプラットフォームには不可欠である。

例えば、筆者の所属するリンクスが取り扱っているCOPA-DATAのzenonでは、300種類以上のPLCドライバを準備している。OPC UAやModbusといった標準プロトコルはもちろんのこと、各社独自プロトコルへの対応も随時進めている(最近ではジェイテクトのTOYOPUCドライバを開発した)。上位システムとの接続性の面では、データベース連携(ODBC接続)や各種ゲートウェイ(Azure IoT Hub、SAP、OPCサーバなど)によるデータ連携も可能である。また、同社は優れた各種APIを用意し(COM、XML、C#、.NET)、外部システムとの連携も可能にしている。こうしたオープンさがエンドユーザーの選択肢を増やすことにつながる。

標準ツールを用いた現実解

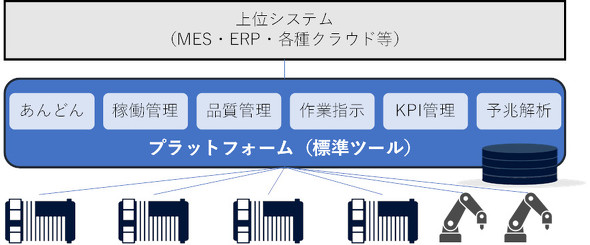

「全てを“手の内化”したい」と力のあるエンドユーザーでは、オープンな標準ツールで生産現場に横串を通すのが、理想の姿だろう(図2)。これにより連携させる機械を自由に選択でき、機械からのデータ収集は決まった形でプラットフォームに集約される。例えば、あんどんやロボットの予兆解析など各種アプリケーション作成も“手の内化”でき、外部のベンダー依存度が下がり、現場に自由度を生み出せる。

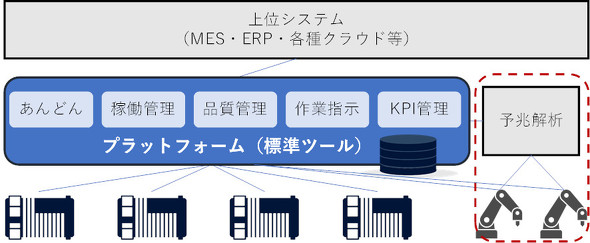

ただ、先述したように、エンドユーザーの中には特定のアプリケーションについて「囲い込まれたい」と考えるケースも当然あるだろう。そのようなケースにおいては、予兆解析のサーバだけ分離して存在させ、必要データについては標準ツールによるプラットフォームと連携し集約させるような、ハイブリッドなシステム構築が1つの現実解だろう(図3)。

予兆解析など外部ノウハウに依存したい部分だけは個別の専用ツールに依存するが、品質や稼働関連データの収集・蓄積、あんどん、KPI管理など自社でコントロールすべき重要アプリケーションは、オープンな標準ツールで実現し“手の内化”する形である。だが、個別の専用ツールの局所的な価値だけにフォーカスし、あれもこれもと個別に外部委託を繰り返し、結果として、図1に示したような、個別最適化された縦割りのシステムの形に戻ってしまうことがないようには注意する必要がある。

なお、プラットフォームの選択に当たり、EdgecrossやFIELD Systemのような新たに登場した共通基盤の上にパートナー各社がアプリケーションを提供するようなプラットフォームは、構成要素間の親和性や処理速度といった面で苦しい弱点を抱えていると筆者は考えている。連載第3回の「IIoTで乱立する専用ツール、統合ソフトウェアが持つ意味」でも述べた通り、IIoTソフトウェアプラットフォームとして進化してきた統合ソフトウェアであるSCADAの方がパフォーマンスやメンテナンス性の面で優れていると見ている。

今回は、IIoTを巡る覇権争いとエンドユーザーの反応、標準ツールによるプラットフォームの構築の長所について解説した。次回以降は、業界別に、IIoT化のトレンドについて、標準ツールをプラットフォームとして採用した事例を交え、紹介したい。次回は自動車業界について取り上げる。

著者紹介:

リンクス 代表取締役 村上 慶(むらかみ けい)

1996年4月、筑波大学入学後、在学中の1999年4月、オーストラリアのウロンゴン(Wollongong)大学に国費留学、工学部にてコンピュータサイエンスを学ぶ。2001年3月、筑波大学第三学群工学システム学類を卒業後、同年4月、リンクスに入社。主に自動車、航空宇宙の分野における高速フィードバック制御の開発支援ツールであるdSPACE社製品の国内普及に従事し、国内におけるトップシェア製品となる。2003年、同社取締役、2005年7月、同社代表取締役に就任。

関連記事

IIoTの先進事例に学ぶ、製造業に大きな進歩をもたらすデジタルツイン

IIoTの先進事例に学ぶ、製造業に大きな進歩をもたらすデジタルツイン

産業用IoT(IIoT)の活用が広がりを見せているが、日本の産業界ではそれほどうまく生かしきれていない企業も多い。IIoT活用を上手に行うためには何が課題となり、どういうことが必要になるのか。本稿ではIIoT活用の課題と成果を出すポイントを紹介する。第4回では、IIoT先進企業としてドイツのシーメンスの取り組みを紹介する。 自律するスマート工場実現に向け、IoTプラットフォーム連携が加速へ

自律するスマート工場実現に向け、IoTプラットフォーム連携が加速へ

製造業のIoT活用はスマート工場実現に向けた取り組みが活発化している。多くの企業が「見える化」には取り組むが、その先に進むために必要なIoT基盤などではさまざまなサービスが乱立しており、迷うケースも多い。ただ、これらのプラットフォームは今後、連携が進む見込みだ。 2018年の製造業IoTは“プラットフォーム”元年に――ウフル専務八子氏

2018年の製造業IoTは“プラットフォーム”元年に――ウフル専務八子氏

IoT関連のサービス構築やコンサルティングなどで大きな存在感を発揮しているウフル。そのウフルで専務執行役員を務める八子知礼氏は、IoT関連の識者として知られ、国内企業のIoT活用について提言してきた。そこで八子氏に、国内における製造業のIoT活用の状況や、今後取り組むべき方策について聞いた。 IoTプラットフォームが引き出すスマート工場の真の価値

IoTプラットフォームが引き出すスマート工場の真の価値

今後の製造業の発展に向けて必要不可欠とみられているIoT(モノのインターネット)。本連載では、IoTの現在地を確認するとともに、産業別のIoT活用の方向性を提示していく。今回は、スマート工場におけるIoTの価値がどのような仕組みで実現されていくかについて紹介する。 第4次産業革命を支えるIoTプラットフォームって結局何なの?

第4次産業革命を支えるIoTプラットフォームって結局何なの?

製造業の産業構造を大きく変えるといわれている「第4次産業革命」。本連載では、第4次産業革命で起きていることや、必要となることについてお伝えしています。第10回となる今回は、2016年から雨後のタケノコのように乱立する「IoTプラットフォーム」について説明したいと思います。 いまさら聞けない「製造業のDX」

いまさら聞けない「製造業のDX」

デジタル技術の進歩により現在大きな注目を集めている「DX」。このDXがどういうことで、製造業にとってどういう意味があるのかを5分で分かるように簡単に分かりやすく説明します。

関連リンク

Copyright © ITmedia, Inc. All Rights Reserved.

Factory Automationの記事ランキング

- ラズパイの電源を入れてみた

- PLCレスで協働ロボットの外部軸を制御、自動化システム構築の工数削減

- ハノーバーメッセが開幕、AIや水素など「競争力ある持続可能な産業」の最新技術

- 品質保証とは何か、その定義を改めて考える

- HOYA、生産ラインや受注システムのシステム障害からほぼ復旧

- マレーシアで半導体ウエハーバンピングの受託加工向け製造装置増設

- IEC 62443とは何か、工場のサイバーセキュリティ対策のカギを握る国際標準を解説

- RYODENらが生成AIの事業応用で協業、現場映像と設備データの融合も目指す

- タイの半導体製造工場で新棟が完成、ソニーセミコンが生産力を強化

- カーボンネガティブコンクリートの製造実証プラントを兵庫県に建設、鹿島建設ら