製造ITメーカーとFAメーカーの協業は何を実現するのか:PTC Virtual DX Forum Japan 2020

PTCジャパンは2020年8月20日~9月25日までの期間、オンラインイベント「PTC Virtual DX Forum Japan 2020」を開催。その中でPTCジャパン 代表取締役で米PTC アジア太平洋地域 統括責任者でもある桑原宏昭氏と、ロックウェル オートメーション ジャパン 代表取締役社長の矢田智巳氏が「製造業のこれからを考える」をテーマに対談を行った。

PTCジャパンは2020年8月20日~9月25日までの期間、オンラインイベント「PTC Virtual DX Forum Japan 2020」を開催。その中でPTCジャパン 代表取締役で米PTC アジア太平洋地域 統括責任者でもある桑原宏昭氏と、ロックウェル オートメーション ジャパン 代表取締役社長の矢田智巳氏が「製造業のこれからを考える」をテーマに対談を行った。

米Rockwell Automation(以下、ロックウェル)とPTCは2018年にグローバルで戦略的パートナーシップを結び、さまざまな製品分野で協業を進めている。その中で今回は両社の協業でどのようなことを目指すのかという点と新型コロナウイルス感染症(COVID-19)拡大に対し、実際にどういう支援を行ってきたのかを紹介した。

製造業に対しPTCの役割、ロックウェルの役割

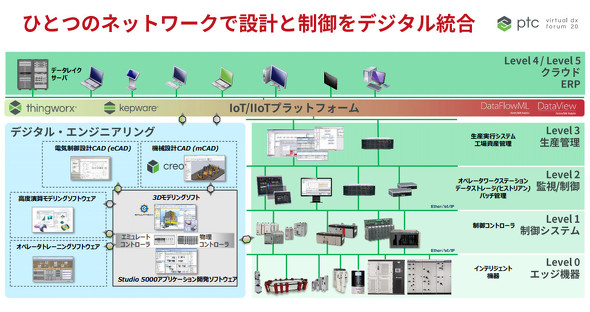

製造業の業務に対しPTCはCADソフトウェアを中心に、PLMシステム、IoT(モノのインターネット)関連システム、AR(拡張現実)関連システムなどを展開し、主にエンジニアリングチェーンを支えてきた。桑原氏は「PTCのミッションとして、フィジカルとデジタルの世界を融合し新たな価値を作ることがPTCのミッションだ。フィジカルのデータをデジタルの世界にわたすために重要な役割を果たすのがIoTであり、デジタルデータをフィジカルに戻し人を支援するものがARだという位置付けだ」と語っている。

一方でロックウェルはもともと工場内などで使用する制御機器のメーカーであり、FA領域を中心としてきた。最近では、これらの工場のフィジカルデータを収集しデジタル技術を組み合わせて活用していくという方向性で「コネクテッドエンタープライズ」というコンセプトを作り、積極的にフィジカルとデジタルの融合を訴えてきた。

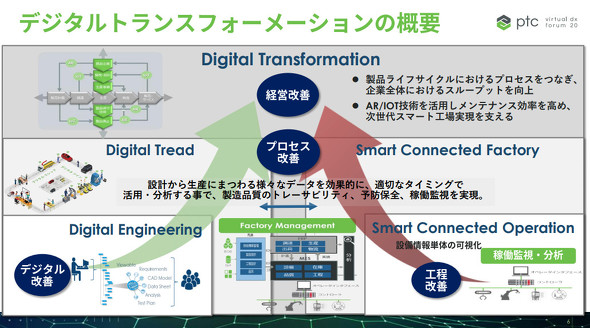

PTCとロックウェルの事業領域を組み合わせることで、デジタルデータとフィジカルデータをより緊密に連携させることができ、具体的なプロセスの改善につなげることができるようになる。こうした製造工程のデジタルトランスフォーメーション(DX)を推進するのがPTCとロックウェルの目指す姿だ。桑原氏は「例えば、急な仕様変更や設計変更が発生した場合に、現状ではこれらを切り替えるのに大きなロスが発生するが、デジタル領域で1つの基盤として連携できる環境を用意できていれば、簡単に変更内容を生産に反映することなども可能となる」と意義について語る。

PTCとロックウェルの協業により実現できる世界。左側がPTCが展開する領域で、右側がロックウェルの領域。これらが融合することでより柔軟な製造業プロセスを実現できる(クリックで拡大)出典:PTCジャパン

PTCとロックウェルの協業により実現できる世界。左側がPTCが展開する領域で、右側がロックウェルの領域。これらが融合することでより柔軟な製造業プロセスを実現できる(クリックで拡大)出典:PTCジャパンただ、DXを推進するといっても簡単なことではない。PTCとロックウェルではそれぞれの領域でステップを決めて、DXへの道筋を示している。例えば、PTCの領域では個々の業務のデジタル化を進める「Digital Engineering」を実現し、これらで得られるデジタルデータを連携し効果的に活用する「Digital Thread」に進み、DXにつなげるという考えだ。一方で、ロックウェルはまず生産現場の個々のオペレーションをデータ化する「Smart Connected Operation」を実現し、これを工場単位に結ぶ「Smart Connected Factory」とし、そしてDXにつなぐという発想だ。「いきなり実現するのは難しいのでそれぞれのステップを1つずつ積み上げていくことが重要だ」と両者は強調した。

コロナ禍におけるDXの価値

これらのDX推進における柔軟性の価値が生きた実例として、COVID-19への対応などについての実例を紹介した。矢田氏は「COVID-19への対応として製造業では大きな影響を受けたが、主に3つのフェーズでの対応が必要となる。1つ目が現状に対応する緊急対応、2つ目が事業への影響度を低減させる対策を打つ事業回復対応、3つ目が新たな業務の在り方に抜本的に取り組む“ニューノーマル(新常態)”に向けた対応である。これらのどのフェーズにもフィジカルとデジタルの融合は欠かせない」と矢田氏は語っている。

これらへの対応として、いくつかの事例を紹介した。Roche Diagnostics(ロシュ社)では、COVID-19の検査キットなどの24時間生産に対応するのに、工程のデジタル化を既に実現できていたため、数日間で変更する「俊敏性」を実現できたという。またCytiva(旧GE Healthcare Life Sciences)の例では、人工呼吸器の増産のために、生産研修の簡略化や効率化が必要となったが、PTCとロックウェルのソリューションを組み合わせることで、工場データの取得とARによる研修を実現し、早期の増産立ち上げを実現できたとしている。

また、国内での事例として、トヨタ自動車の工場における遠隔支援用としてARソリューションを導入した例を紹介。こちらはCOVID-19対策に特化しているわけではないが、設備担当者の移動が制限される中、ARを活用することで現地にいるかのように状況を把握することが可能となり、現地にいかなくても対応できることが増えたとしている。

矢田氏は「デジタル技術を活用することで、ひと昔前であればコンセプトとして捉えられていたことが実際に実現できるようになってきている。ARやIoTやデジタル技術を活用することで、今の危機でも乗り越えることができることは多い」と語った。また、桑原氏は「国内外でもデジタル化の推進により、多くのデジタルデータが集まるようになっている。PTCとロックウェルの協業により、このデジタルデータをより多く人にフィードバックし、それぞれの人々が業務をより良いものにできるようにしていきたい」と抱負を述べている。

Copyright © ITmedia, Inc. All Rights Reserved.

Special Contents

- PR -Special Contents 2

- PR -Special Site

- PR -Pickup Contents

- PR -コーナーリンク

製造マネジメントの記事ランキング

- 日本の現役世代の可処分所得は国際的に見ると何位? データで見るリアルな姿

- 音のズームレンズ? 聴覚拡張に挑戦するシャープ「SUGOMIMI」のスゴいところ

- ブラザーが320万円の家庭用ミシン、子どものお絵描きが刺しゅうに

- 理念浸透でどんな状況でも判断を誤らない組織へ

- 生成AIで今後最も大きく変わるモノづくり業務は何か?

- ダイキンと日立、AIエージェントによる工場の設備故障診断で対応時間半減へ

- PLMとは何か? ~その意義と必要性~

- 日立が2025年度からの新体制を発表、CIセクタートップは阿部氏からコッホ氏へ

- 製造業における生成AIの業務活用動向調査【2025年版】

- 中堅製造業のERP導入で学ぶ DXを妨げるブラックボックス化を解消するアプローチ

オンライン対談を行ったPTCジャパンの桑原氏(左)とロックウェルオートメーションジャパンの矢田氏(右)出典:PTCジャパン

オンライン対談を行ったPTCジャパンの桑原氏(左)とロックウェルオートメーションジャパンの矢田氏(右)出典:PTCジャパン

PTCのOnshape買収は新型コロナ前から見据えていたニューノーマルへの布石

PTCのOnshape買収は新型コロナ前から見据えていたニューノーマルへの布石 “ニューノーマル”でモノづくりはどう変わるか、ロックウェルとPTCの取り組み

“ニューノーマル”でモノづくりはどう変わるか、ロックウェルとPTCの取り組み いまさら聞けない「製造業のDX」

いまさら聞けない「製造業のDX」 製造業が「DX」を推進するための3つのステージ、そのポイントとは?

製造業が「DX」を推進するための3つのステージ、そのポイントとは? データを世界の共通言語に、リアルタイムで製品収益を見える化する安川電機のDX

データを世界の共通言語に、リアルタイムで製品収益を見える化する安川電機のDX エッジは強く上位は緩く結ぶ、“真につながる”スマート工場への道筋が明確に

エッジは強く上位は緩く結ぶ、“真につながる”スマート工場への道筋が明確に 工場自動化のホワイトスペースを狙え、主戦場は「搬送」と「検査」か

工場自動化のホワイトスペースを狙え、主戦場は「搬送」と「検査」か