デジタル擦り合わせ力を高める:製造業DX推進のカギを握る3D設計(3)(1/2 ページ)

日本の製造業が不確実性の高まる時代を生き抜いていくためには、ITを活用した企業の大変革、すなわち「デジタルトランスフォーメーション(DX)」への取り組みが不可欠だ。本連載では「製造業DX推進のカギを握る3D設計」をテーマに、製造業が進むべき道を提示する。第3回は「デジタル擦り合わせ」について深掘りし、その効果や活用イメージを詳しく見ていこう。

欧州各国が新型コロナウイルス感染症(COVID-19)対応で都市封鎖を進める中、集団免疫獲得を優先するという異色の対応をしたのがスウェーデンであった。小学校を休校せず、店舗営業を続けたにもかかわらず、2020年8月に入ってからの100万人当たりの死者数は、厳しいロックダウンをした英国を下回る。正解は分からないが、スウェーデン政府の「感染対策を求めるのはあくまで身体的な距離であり、人々が社会的に距離をとることではない」というメッセージは傾聴すべきである。現在ならITの力で社会的距離を縮める方法はいくらでもあるはずだ。

設計製造分野でもWeb会議が普通になる今、現物指向の擦り合わせを3Dの力でデジタルに変えていくことは、社会的距離をさらに縮める上にも有効だろう。前回、“ドイツの製造業は設計の完成度を設計で高めるが、日本では試作機を用いたモノづくり現場の力とともに高める。その日本の強みを生かすには、設計で3Dデジタルツインを作り込み、「デジタル擦り合わせ」を進めるべきである”と述べた。日本の強みである生産技術力や現場力をデジタルで生かすことが、勝ち筋だと考えたからだ。今回はこのデジタル擦り合わせについて深掘りしてみたい。

スタートは設計モデルのデジタルレビュー

そもそも設計ツールである3D CADも擦り合わせのツールだといえるだろう。筆者が3D CADの有効性を確信したのは、1990年代にボーイングが777型機を3D設計した際、干渉チェックにより生産性を大幅に向上させたという記事を読んだときであった。数十万点もの部品を干渉なしに配置することで、後工程からの手戻りを劇的に減らしたのである。製品としての3Dモデルの正しさを担保する干渉チェックは、設計者間の擦り合わせの不十分なところをあぶり出す。それが起点となって擦り合わせが始まる。

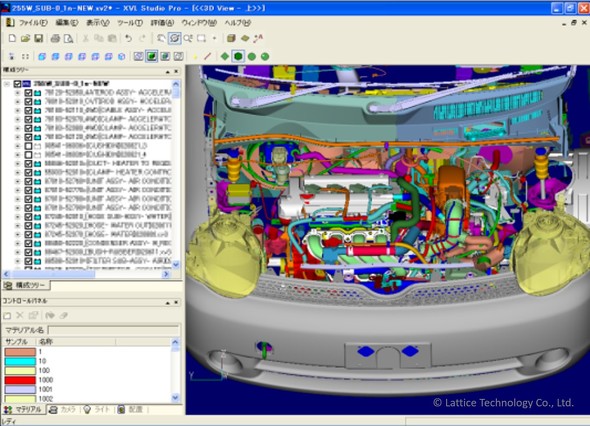

軽量な3Dデジタルツインを利用すれば、CAD以上の効果を出すことができる。CADより実機に近い表現ができるからだ。例えば、データ量的な制約から、自動車のボディーのような板金形状はCADの中ではサーフェスとして表現することが多い。これに厚みを与えて、軽量3Dモデルを利用してソリッド化すれば、より実機に近い状態で干渉や微妙な隙間を検証できるようになる。図2のように自動車丸ごと1台分の3Dモデルを用いて干渉チェックできることも大きなメリットである(参考1、参考2)。筆者が訪問したデジタルレビューの現場では、システムで自動的に発見された課題ごとに、それぞれの分野で知見を持つ担当者がさまざまな方向から断面を確認し、議論を重ね、アクションを決定していた。これはまさにデジタルによる擦り合わせだ。

デジタル擦り合わせの参加者を拡大する

さらに、このデジタルレビューに生産技術やサービス部門の担当者も参加させ、3Dデジタルツインを生産技術の視点から検討することも可能だ。例えば、自動車であれば、どこかで水漏れが起きないか、サビやすい箇所はないか、異音が発生しそうな空気の通り道がないか、といった視点でベテランが3D形状で当たりを付け、ここは危なそうだというところは断面を見ながら検証していく。どういうところに問題が潜んでいそうかを経験的に知っているベテランの知見をデジタルで生かすのである。こうして、設計の3Dデジタルツインの品質が上がっていく。

製造視点からは、“作る人が作りやすい3Dデジタルツイン”になっているかを検討する必要がある。これがバラツキのない安定した品質を実現するための土台となるからだ。そのためには、組み立て順序やどう組み立てるのかという組み立ての軌跡を定義し、3Dモデルを動的に動かしながら、検証していく必要がある。生産に必要な治工具、作業性を見たい場合には人体モデルも加えて、3Dデジタルツインの完成度を上げていく。ここまでくれば、人体モデルに工具を持たせて、本当に工具が届くのかを検証することも可能になる。トヨタ自動車では、この検証のことを「DA(Digital Assembly)」と呼んでいた(参考3)。まさに、デジタルで組み付け手順を検証するのである。こうして、設計部門が製造部門の中に入り込んでデジタル擦り合わせを実現していく。

要件化と標準化で仕組みにする

さらに「さすがはトヨタ」と思わせたのは、その要件化と標準化の取り組みである。要件化とは、生産上問題となりそうな要件を明文化すること、その要件を標準案としてまとめ、生産技術部門と設計部門で擦り合わせることで標準化を進める。これらの取り組みの中でも、軽量な3Dデジタルツインが有効に活用されている。具体的には、要件や標準案を軽量3Dの「XVL」の注記として追記し、設計にフィードバックする。また、これらをデータベースで管理し、車種や部品別に取り出せるようにし、社内に擦り合わせ文化を根付かせている(参考4)。

Copyright © ITmedia, Inc. All Rights Reserved.

図1 画像はイメージです

図1 画像はイメージです