パラメータを制する者は、解析を制す! CAEの活用効果を最大化するには:「Isight」によるパラメータ同定

CAEを導入したものの「精度が上がらない」「思ったような成果に結び付かない」「シミュレーションの価値を社内で分かってもらえない」といった悩みを抱えている現場も少なくない。本稿では、シミュレーションに欠かせない高精度な解析モデルを構築するために必要な「パラメータ同定」の重要性と、実施アプローチについて解説する。

「実験データと解析結果が合わない」は当たり前に起こること

品質の早期作り込みによる開発期間の短縮、試作や実験回数の削減などを目的にCAEを導入し、製品開発にシミュレーションを適用しようとする現場は少なくない。

これらの目的を達成するためには、高精度なシミュレーションの実践が不可欠であり、そのベースとなる解析モデルが“どれだけ正確に実世界の現象を模擬できるものであるか”が問われる。

もし、実世界の現象を正確に模擬することが可能な解析モデルを構築できれば、シミュレーション上で実際の実験と同等レベルの製品評価や試験などが行える。そうなれば、冒頭の目的を達成できるだけでなく、例えば、設計変更の効果を的確に捉え、製品の改善・改良に役立てるといった“より良い製品開発”にも貢献できるわけだ。

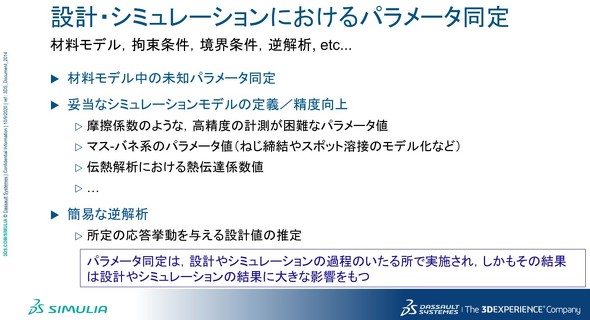

だが、現実はそう甘いものではない。なぜなら、解析モデルを構築する際、実験データと一致した解析結果が得られるような適切な値を導き出すことの難しいパラメータが存在するからだ。設計・シミュレーションの領域でいえば、材料モデルの未知のパラメータや高精度な計測が困難な摩擦係数のようなパラメータなどが該当し、これらは解析結果に大きな影響を及ぼす。

一般的に、解析モデルを構築する際、そうしたパラメータは経験や勘、試行錯誤などに基づき、曖昧さを含む抽象化されたものから決定されることが多い。実はこれが「実験データと解析結果が合わない」といった問題を引き起こす要因となっている。言い換えれば「実験データと解析結果が合わないことは当たり前に起こり得る」のだ。それ故、実験データと解析結果を合わせ込むという作業が行われるわけだが、そのアプローチが適切なものでないと、誤った解析を“正”としたまま製品開発が進められ、後々大きな問題を引き起こしかねない。

パラメータの重要性とパラメータ同定の難しさを正しく理解する

そうした事態に陥らないためには、解析モデルを構築する際に、現象とシミュレーションの差異を意識しておくことが重要となる。

そのためのアプローチが「パラメータ同定」だ。狭く捉えると、先に例として挙げたような材料定数や摩擦係数といった複数のパラメータを、実験データから決定する作業のことであるが、広く捉えると、現象を理解しシミュレーション上で再現できるようにするための、量的活動である。これは、設計目標を達成するための設計解を考える上でも、基本となる作業といえる。

パラメータ同定を実施する際にポイントとなるのが、値を決めなければならない未知のパラメータが複数存在し、それらに依存関係がある場合だ。

例えば、ある1つのパラメータの値を調整すると、それに他のパラメータの効果が引っ張られてしまう……といったことが起こる。こういった状況は特別なことではなく、このような「縺(もつ)れた」関係を把握・整理し、解きほぐしていくことが上流設計における課題の1つである。一般に、依存関係のあるパラメータの数が多ければ多いほど、その難しさ、複雑さは増していく。本稿で取り上げているパラメータ同定は、依存関係を解消するための方法ではないことに注意してほしい。依存関係を理解し、適切な量的決定を行うための方法である。

そのためには、依存関係のあるパラメータを個々に調整するのではなく、これらを丸ごと同時に取り上げ、適切なパラメータ値を絞り込んでいく必要がある。

ただしこのとき、何か画期的な手法を新たに確立しなければならないということではない。実は、品質管理のための代表的な統計手法として、日本の製造業でもなじみ深い「実験計画法(DoE:Design of Experiments)」といった古典的なアプローチが使えるのだ。

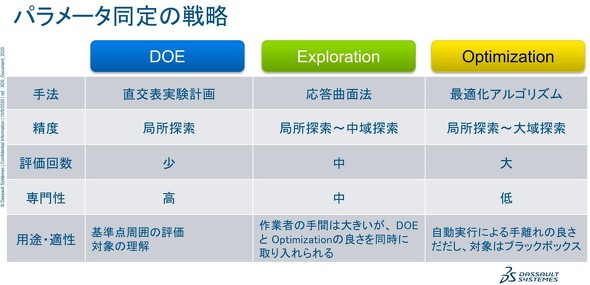

一方で、依存関係の強いパラメータが多数あるようなケースでは、実験(=シミュレーション)回数と分析の手間が急激に大きくなるため、実験回数と分析精度とのトレードオフを視野に入れて手法を検討する必要がある。また、手法による向き不向きも存在するため、パラメータ同定を行うアプローチとしては、実験計画法のような古典的なものだけでなく、最適化(Optimization)、応答曲面法(Design Exploration)といった複数の手法からケースバイケースで選択できることが望ましい。

パラメータ同定を効果的・効率的に実施するためには

では、これら手法を用いたパラメータ同定を実施するには、どうしたらよいのだろうか。

依存関係のある複数のパラメータの値を人間が調整することを考えてみると、直感的に扱えるのは3パラメータ程度で、依存関係が強いと熟練者でもかなり苦労する。それ以上の数になると、人間ではとても扱い切れない。

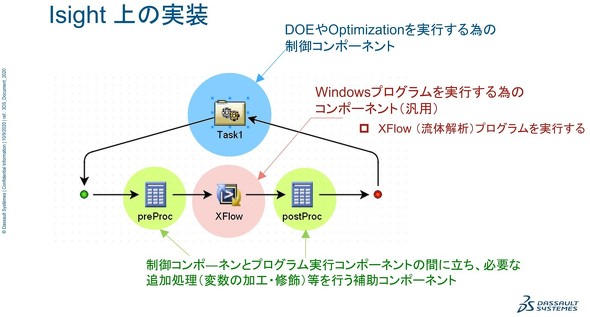

そこで頼れるのが、ダッソー・システムズの設計の最適化、プロセス自動化・設計自動化ツール「Isight」だ。「Abaqus」を始めとする商用CAEアプリケーションや内製プログラム、表計算ソフトなどを連携させたワークフローを作成することが可能で、それらを所定のルール(制御コンポーネント)で自動実行してデータ収集し、意思決定に役立てることができる。もちろん、パラメータ同定の実施に欠かせない実験計画法、応答曲面法、最適化を実行するための制御コンポーネントも用意されている。

IsightのGUIベースのインタフェースは非常に直感的で、ユーザーは各種コンポーネントなどをワークスペースにドラッグ&ドロップで配置するだけで、パラメータの評価に必要なワークフローを容易に構築できる。ちなみに、ツールだけでなく、オンラインヘルプやマニュアルなども日本語化されており、わずかなトレーニングですぐに使い始められる。また、ダッソー・システムズのパートナー企業が開催する定期セミナーを通じて、Isightのより詳しい活用方法などについても学ぶことが可能だ。

シミュレーションをより発展的に活用していくために

現実問題として、「CAEを導入したものの精度が上がらない」「思ったような成果に結び付かない」「シミュレーションの価値を社内で分かってもらえない」といった悩みを抱えている現場も少なくないだろう。

もし、そのような状況に陥っているのであれば、Isightを活用したパラメータ同定を実施してみてはいかがだろうか。これまで曖昧だった未知のパラメータを正しく導き出し、適切な解析モデルを構築することで、シミュレーションの精度向上が図れるようになり、必ずや成果に結び付くはずだ。

そして、適切に構築された解析モデルは、ノウハウの詰まった資産として、現在、さらには将来の製品開発、シミュレーションの効果的かつ先進的な活用に大いに役立つことだろう。

提供:ダッソー・システムズ株式会社

アイティメディア営業企画/制作:MONOist 編集部/掲載内容有効期限:2020年11月20日

Copyright © ITmedia, Inc. All Rights Reserved.

図1 設計・シミュレーションにおけるパラメータ同定

図1 設計・シミュレーションにおけるパラメータ同定 図2 パラメータ同定における3つの代表的なアプローチ

図2 パラメータ同定における3つの代表的なアプローチ 図3 「Isight」上でのパラメータ同定の実装イメージ

図3 「Isight」上でのパラメータ同定の実装イメージ