コロナ禍に役立つハンズフリードアオープナーの設計製造手法に迫る(前編):デジタルモノづくり(3/3 ページ)

シミュレーションを行うための3つの条件

ここからは、シミュレーションを行うのに必要な3つの条件について、どのように導き出したのか紹介したいと思います。

荷重条件

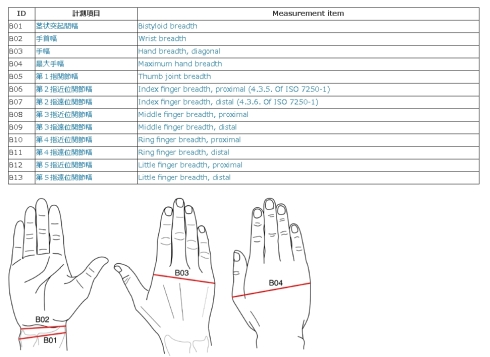

1つ目の条件は「荷重」です。ドアを引き開ける際の手や腕の掛け方はさまざまあり、また使用する人の手の大きさによってもさまざまな仕様、条件が考えられます。これら全てを想定するとあまりにも多岐に及ぶため、より多い頻度で想定し得る条件を複数洗い出すこととしました。平均的な手のひらの大きさは人工知能研究センターが公開している「日本人の手の寸法データ−寸法項目一覧」(図5)を参考にし、これらの大きさを掛かり得る積荷範囲と想定しました。

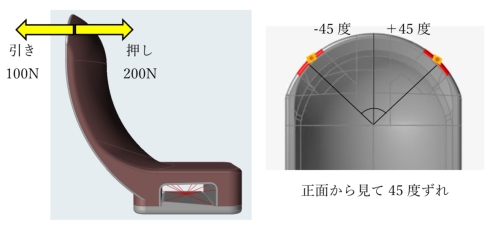

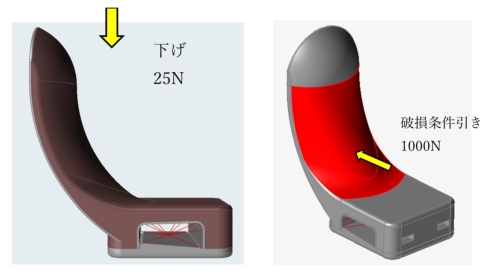

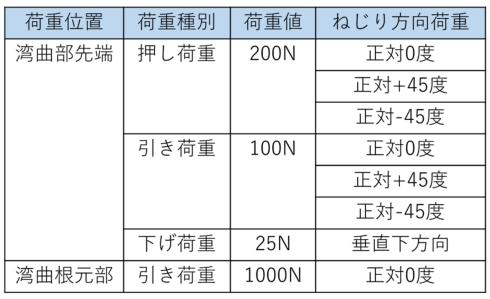

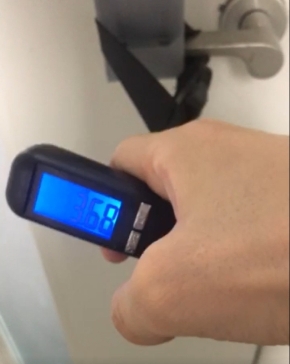

また、荷重が掛かる方向は、ハンズフリードアオープナーの先端の押し、引き、下げの代表的な使用条件に加えて、ねじる方向に荷重が掛かるような、正対した状態とは違って荷重の作用点がずれることも想定します。最後に荷重値ですが、これは実測値とJIS規格の両面から、抜け漏れのないように想定条件として考慮します。JISでのドアの開閉力確認試験では50Nを条件として定めていますが、実際のドアが本当にその規格に収まっているかを確認するため、デジタルスケールを用いて、開閉力の実測を行いました(図6)。

測定結果から、一番重いドアの場合、80Nの力が必要であることが判明しました。このままの数値を用いることも可能ですが、通常の設計では、過度な使用条件も考慮して、使い方のばらつき、つまり荷重値のばらつきを加えます。実際に力強く引っ張るなど、何度か使い方を変えてみた結果を考慮し、ばらつき分を加味して押し/引きそれぞれで100Nをまでを想定しました。また、作用点がずれてハンズフリードアオープナーがねじれるようなねじり入力になる条件は押し/引きで正対45度ずらした想定も追加します。さらに、押し荷重についてはドアを勢いよく開けたときにノブが壁に当たる場合も想定し、倍の200Nまで考慮することとしました。最後に、ノブを押し下げた際の必要荷重も測定し、同じくばらつき分を加味して25Nを守るべき荷重値としています。

これらに破損条件も加味します。今までのシミュレーションの条件設定は、あくまでも利用シーンを想定した上での仮定でしたが、実際に試作したものを使用することによって、新しい条件が見えてくることがあります。今回、この試作品は、あるフロアのドアに先行でテスト設置をしていたのですが、設置してから数カ月後に図7のように破損が発生してしまいました。

そこで、この破損が発生する状況について利用者にヒアリングを行い、その結果を基に検証シミュレーションを行いました。

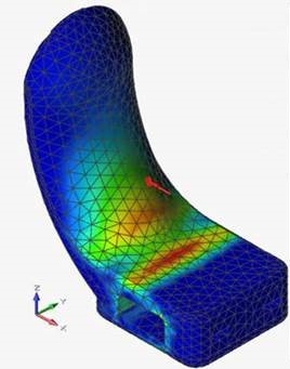

シミュレーションからは、このような破損パターンは、湾曲面の根本に想定よりも大きい1000Nもの荷重をかけたときに発生することが判明しました。図8はシミュレーションの結果になります。赤くハイライトされている箇所が最大応力発生部位になっています。そのため、今回のシミュレーション条件に、湾曲面根元部に引き方向荷重1000Nを掛ける条件も追加することにしました。

これらの条件をまとめたのが図9、図10、表1になります。

拘束条件

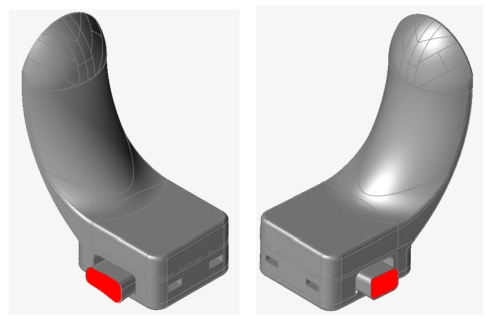

ここまで挙げた荷重に対して、2つ目の条件になるのが「拘束」です。ハンズフリードアオープナーの使用状況に合わせてシミュレーションを行うには、部品をどのように固定するかという条件も与える必要があります。今回は、ドアノブにはめ合わせて使うことを前提としているので、ノブの一部をモデルに組み込み、その端部を拘束しています。図11の赤色で示した部分が拘束部となります。

材料条件

3つ目の条件は「材料」です。3Dプリンティングではさまざまな材料を使用できますが、設計方針にもあるようにできるだけ安価な材料で製造することを目指しています。

そこで、シミュレーション時に厳しめに評価できるように、安価かつ降伏応力が低めのナイロンを基本材料として検討します。採用し得る材料の中でも、剛性が弱めなものをベースとすることで、部品形状をより厳しく評価でき、かつ材料のみを変えて汎用化できるようになります。

次回の後編では、ここまで挙げた条件に合致する形状を創出するためのシミュレーションを実施した上で、最適化した構造をどのように導き出していったか、そこから製品をどのように製造したのかを紹介したいと思います。

筆者プロフィール

千葉 栄馬(ちば はるま) 株式会社電通国際情報サービス

前職では自動車の開発エンジニアとして設計・解析の業務に従事。2018年に電通国際情報サービス入社。主に製造業向けのCAE業務コンサルティングに従事している。

関連記事

3Dマスク誕生秘話、本格的なモノづくり未経験で量産化まで実現できた理由

3Dマスク誕生秘話、本格的なモノづくり未経験で量産化まで実現できた理由

新型コロナウイルス感染症(COVID-19)の感染拡大の影響により、深刻なマスク不足の状態が続いた当初、イグアスは突如、3Dプリンタ製マスク(3Dマスク)のSTLデータを無償公開した。本格的なモノづくりを実践したことのない同社がなぜ3Dマスクの開発に踏み切り、最終的に製品化までこぎつけることができたのか。 座学は構造解析のライセンス 〜材料力学、有限要素法の重要性〜

座学は構造解析のライセンス 〜材料力学、有限要素法の重要性〜

「構造解析」を“設計をより良いものとするための道具”として捉え、実践活用に向けた第一歩を踏み出そう。第1回は、構造解析を理解する上で欠かせない座学(材料力学や有限要素法)の重要性を説くと同時に、構造解析を正しく身に付けるための考え方を解説する。 単位系の統一をキチンとしないから解析をミスる

単位系の統一をキチンとしないから解析をミスる

フリーソフトや資料を駆使して、単位系換算のミスを効率よくトリプルチェックしていく。これだけでも、構造解析のミスはかなり減る! 材力とFEMをシッカリ理解して、シッカリ解析!

材力とFEMをシッカリ理解して、シッカリ解析!

小難しい有限要素法を数式を使わずに解説する。まずは有限要素法の歴史を振り返り、解析の基本的な考え方を確認。 設計者はどんな視点で設計者CAEを進めていくべきか【ケース1:構造物の強度解析】

設計者はどんな視点で設計者CAEを進めていくべきか【ケース1:構造物の強度解析】

初心者を対象に、ステップアップで「設計者CAE」の実践的なアプローチを学ぶ連載。詳細設計過程における解析事例を題材に、その解析内容と解析結果をどう判断し、設計パラメータに反映するかについて、流れに沿って解説する。第1回は「構造物の強度解析」について取り上げる。 設計者CAEとは何なのか

設計者CAEとは何なのか

機械メーカーで3次元CAD運用や公差設計/解析を推進する筆者から見た製造業やメカ設計の現場とは。今回は設計者CAEについて考える。

Copyright © ITmedia, Inc. All Rights Reserved.

メカ設計の記事ランキング

- Formlabsが新型3Dプリンタ「Form 4」発表、LFSを超えるプリントエンジンを採用

- 有限要素法入門 〜連立方程式の解法、変位の計算〜

- 3σと不良品発生の確率を予測する「標準正規分布表」

- ムダのない作業と楽しさをもたらす“ありそうでなかった発想”

- SUBARUが深層学習によるAI構築ツールを導入、プレス領域の成形解析工数の削減へ

- 幾何公差の基準「データム」を理解しよう

- 知らないと取り返しがつかなくなる金型の費用と作製期間の話

- フローで考える流れのモデリング(その2) 〜適用例と3D/1Dの関係〜

- 計算時間が従来比最大1000倍高速な流体解析ベースのトポロジー最適化ソフト

- 「設計者はなぜCAEを煙たがるのか」を考察し、広がりを阻害する壁を取り除く

図8 破損が起こる際のシミュレーションの結果

図8 破損が起こる際のシミュレーションの結果