生産性向上に効果大の4Mデータ分析、より手軽でスピーディーな導入が可能に:製造業IoT

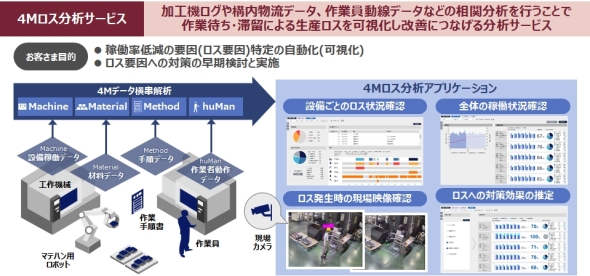

生産性の向上を阻害するさまざまなロス要因に多くの製造業が悩まされている。4M(huMan、Machine、Material、Method)データの分析によって、製造現場で発生するロス要因の特定を支援してきたのが日立だ。この4Mデータ分析について、工作機械を用いる組み立て加工系の製造業がより手軽かつスピーディーに導入できるよう新たに開発したのが「4Mロス分析サービス」である。

製造業にとって生産性の向上は常なる課題だが、近年はなかなか進みにくくなっている。工場の管理者からは「稼働率が伸び悩んでいる」「稼働率向上は確認できる一方で出来高が伸び悩んでいる」「現場(設備)ごとの稼働率にバラツキがある」「現場の要因特定と、その改善報告に対して不安がある」といった声が聞こえてくる。一方で、現場の作業者の方も「製品不良数を下げても生産数が伸びない」「設備停止時間の原因分析が困難」「管理者からの稼働時間に対する改善要望が困難」「そもそも改善活動を行う余力がない」といった悩みを抱えている。

実際のところ、熟練作業者の高齢化や労働力不足といった課題を抱えていたにもかかわらず、新たに発生した新型コロナウイルス感染症の感染拡大に伴って急務となった3密対策などが加わり、製造業の生産性が全般的に低下しているのだ。

生産性を向上するには、設備故障やワーク待ち、作業者不足、工具不足といったロス要因を特定する必要があるが、従来の生産管理手法では容易には実現できなかった。その解決手法としてIoT(モノのインターネット)が注目を集めているものの、ノウハウや労働力不足により対応できていない企業が多いのが実情だ。

4Mデータ分析のメリットをより多くの製造業に

こうした壁に直面している製造業の生産性向上に向けて、4M(huMan、Machine、Material、Method)に関するデータ分析で支援を行ってきたのが日立製作所(以下、日立)である。もともと日立は、製造現場におけるデータ活用、研究所を中心とした生産管理技術の研究から、製造業として長年培ってきた産業機器などのプロダクト、AI(人工知能)開発など、OT(制御・運用技術)とIT(情報技術)の融合による製造現場のIoT化およびデジタル化に取り組んでおり、その社内実践を通じて培ってきた技術とノウハウを広く提供することで、さまざまな製造業の生産性向上に貢献してきた。

例えば、ある顧客では、日立のデジタルソリューション「Lumada」の一部として提供されている「4MデータAI解析サービス」を活用して、工場の生産設備の稼働データをリアルタイムにモニタリングするとともに製造現場の可視化を実現した。さらに、これらのデータを網羅的に解析し、品質や生産性、設備の予知保全、省エネルギー化などに影響を与える要因を高速かつ高精度に探索・抽出する新たな生産システムを構築することで、生産性、品質、予知保全、省エネルギーの4つの観点からムダを排除し、高品質かつ高効率な製造を推進している。

とはいえ、従来の製造業向けのデータ解析サービスは、顧客の環境や条件に合わせた対応が必要であり、導入のためのコストや時間がかかることが課題だった。そこで、4Mデータ分析のメリットをより広範な製造現場で利用可能とするため、日立が新たに開発したのが「4Mロス分析サービス」である。

日立製作所 産業・流通ビジネスユニット ソリューション&サービス事業部 産業製造ソリューション本部 産業FAソリューション部 主任の後藤知明氏は「工作機械を利用して製品を生産している組み立て加工系の製造業のお客さま向けに特化して提供するもので、より手軽かつスピーディーに4Mデータの見える化とロス要因の分析を導入していただけます。加工機(設備)の稼働ログや加工するワークの動向、作業員の行動実績などの現場データを横串しで分析を行うことで、作業待ちや滞留による生産ロスを可視化し、改善につなげていきます」と同サービスの概要を説明する。

具体的には、多くの製造現場で適用可能なロス解析ノウハウを4Mデータの観点でモデル化し、その解析手法を分析・可視化の機能として提供するものである。動画解析技術を利用して人物(huMan)情報のデータ化も可能としたことが大きな特長になる。加工設備を対象とした実証において、近年製造業で実施され始めている機械の稼働ログ収集・分析だけでは分からない、作業者の不在など人的要因によるロスが稼働時間比で10%以上発生していることを明らかにしており、従来では見極めが難しかったロス要因の分析と定量化に役立てられるという。

4Mロス分析サービスの“価値”を構成する4つの機能

4Mロス分析サービスの特長をさらに詳しく掘り下げて見てみよう。同サービスはロス要因の特定を自動化することで作業時間とコストの削減につなげていくのだが、その価値は以下の4つの機能から構成されている。

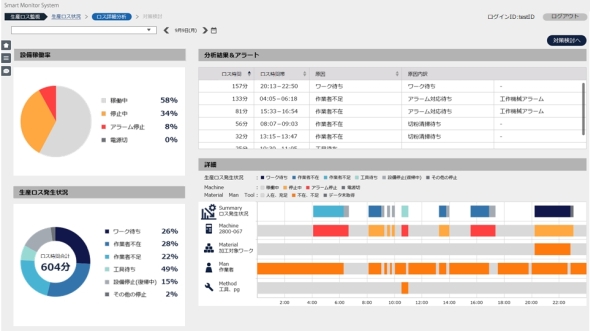

1つ目の機能は「各設備の稼働率の見える化と計画との比較」だ。工場全体の対象となる設備を俯瞰(ふかん)して「どこで何が起きているのか」を確認できるようにするもので、4Mロス分析サービスのダッシュボード画面には、各設備の1週間当たりの稼働率や、ロス要因およびその割合が表示される。「これを見ることで、工場の中で、ロスが多く発生している設備がどれで、どのロス要因が多いのかとボトルネックを特定するまでの時間を削減することができます」(後藤氏)という。

2つ目の機能は「各設備(1日)の状況の可視化」である。24時間の内、どの時間帯に4M観点のロスが発生しているのか、各設備で発生したロス要因をダッシュボード上に可視化するものだ。同じ画面に、各ロス要因の時間(分)、各ロス要因の割合(%)、ロス要因の内容別ランキングも表示される。後藤氏は「各設備の稼働率が上がらない要因がどこにあるのか、さらに発生比率の高いロスに対してどんな対策をとるべきなのかを検討する時間を削減できます。明らかになった全てのロス要因への対応を検討するには膨大な労力がかかるため、この機能で絞り込みを行うことで時間とコストを削減できます」と語る。

3つ目の機能は「ロス発生時の現場映像のピンポイント再生」である。ロス要因が特定された際に、「実際にそのロスが発生した時点の現場の様子を、自分の目で見て確認したい」という工場管理者は少なくない。この機能はまさにその要求に応えるもので、ロス発生時の現場のカメラ映像をすぐに確認することができる。製造現場をカメラで撮影していたとしても、いざロス発生の状況を確認しようとすると問題シーンの頭出しや再生に大変な苦労が伴うことも多い。その手間と時間を削減できるというわけだ。

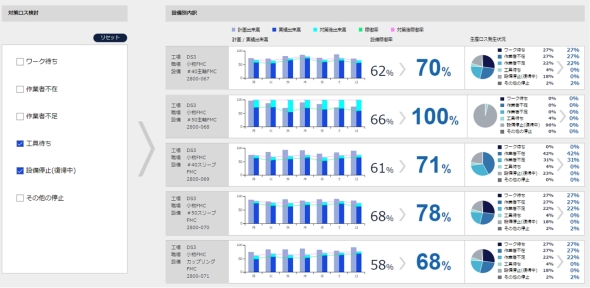

そして4つ目の機能が「ロス要因への対策実施の効果推測(数値化)」である。ここまで紹介してきた3つの機能による情報があれば、改善策の検討そのものは比較的容易に行うことができるが、現場が知りたいのはそれによって得られる効果に他ならない。「各ロス要因に対してどのような対策を選択し、実施したときに、どれくらいの効果が得られるのかを推測して数値化し、ダッシュボードに表示します。これによりロスの対策検討にかける時間とコストを削減します」(後藤氏)。

これらのように、4Mロス分析サービスを導入することにより、生産性の向上を阻害するロス要因を解消できるわけだが、一方で同サービスを導入するための期間も気になるところである。

4Mロス分析サービスはCNCタイプの工作機械に実装することが可能であり、「日立の研究開発グループが持つ先進生産技術を組み込んで構築した、工作加工機械に関わる4Mデータの分析をパターン化した独自の分析モデルを適用することにより、解析への準備期間を半減し、1.5カ月程度の期間で導入・データ解析が可能と見込んでいます」と後藤氏は目安を示す。これまでのIoT活用では当たり前だった一品一様のシステム構築が不要で、製造現場にすぐに導入できる容易さや、得られる効果の大きさを考えれば、4Mロス分析サービスは投資対効果に優れた現実的なソリューションと言えそうだ。

AI活用やMES連携でさらなる機能拡張も

日立は、今後に向けて4Mロス分析サービスのさらなる機能拡張を進めていく計画である。例えば、カメラの活用範囲の拡大もその1つだ。

現在の4Mロス分析サービスでは、4Mの人物(huMan)情報として作業員がその場にいるかいないかの認識や、先述したロス要因発生時の現場映像のピンポイント再生機能などにカメラが用いられている。後藤氏は「お客さまによっては、4Mロス分析に日立が強みとするAIを活用した画像認識、動画認識の技術を、より現場の課題に合わせる形で融合することで、より細かいロス要因の解明から、作業員の動線分析や手順分析など、生産性向上に向けたより詳細な分析を行うことができると考えています」と述べる。

また、将来は、既に日立で導入しているMES(製造実行システム)などの上位システムとの接続など、現場データを活用した改善効果の検証や予測精度の向上など、より多角的な支援も検討中である。

日立が見据えているのが、現在のオンプレミスでの提供に加えてSaaS型でのサービス提供という新たな選択肢を提供することで、4Mロス分析サービスは多くの製造業にとってより身近なソリューションとなり、生産性向上を確実に実現していく武器になるだろう。

Copyright © ITmedia, Inc. All Rights Reserved.

提供:株式会社 日立製作所

アイティメディア営業企画/制作:MONOist 編集部/掲載内容有効期限:2021年3月9日

日立製作所 産業・流通ビジネスユニット ソリューション&サービス事業部 産業製造ソリューション本部 産業FAソリューション部 主任の後藤知明氏

日立製作所 産業・流通ビジネスユニット ソリューション&サービス事業部 産業製造ソリューション本部 産業FAソリューション部 主任の後藤知明氏