工場生産における発注の肝は「安全在庫」にあり:工程管理は、あらゆる現場問題を解決する(5)(2/4 ページ)

1.3 定量発注方式

在庫量がその品目について決められた発注点に達したら、あらかじめ決めてある定量だけ発注するもので、この方法を「定量発注方式」あるいは「注文点発注方式」と呼びます。発注管理の簡素化、効率化、納期の確保、価格面の有利さなどの点から1ロット当たりの発注数量(1回当たりの発注数量)を定めて発注を行います。発注時期は不定期であり、出庫量の変動に対応するため、安全在庫を確保しておく必要があります。

(1)仕組みとその特徴

在庫量が発注点に達したときに経済的な数量を発注し、常に在庫量が最適な状態になるように統制していく発注方式です。別名「発注点方式」「注文点発注方式」とも呼ばれています。在庫管理を行う場合の発注点(ordering point)は、あらかじめ定められた在庫量を維持していくために、在庫の残り量が一定量に達したら発注をかける時の量のことをいいます。発注点は、調達期間の平均需要量に「安全在庫量」を加算した値を用いるのが一般的です。安全在庫量の詳細は後述しますが、材料や部品などが在庫切れを起こさないように、最低限度の量を確保しておくための在庫量のことをいいます。「安全余裕在庫」ともいいます。

この定量発注方式は運用が簡単なので、多くの企業で利用されています。この方式は、発注時期が任意であるために調達(購買)計画が立てにくい側面はありますが、発注量が一定であるために発注の都度、棚卸しを行って発注量を計算しなくてもいいという便利さがあります。また、在庫量が発注点を下回ることによって発注を行うため、手配が確実になり管理が容易となる利点もありますので、残りの在庫数を基準とする自動発注システムとしても多用されています。

(2)ダブルビン法

簡易的な定量発注方式として、ダブルビン法(Double bin Method)があります。複棚法、2棚法、二重区画方式などともいわれています。この方法は、倉庫内の棚あるいは保管箱を、在庫品ごとに2つ用意し、一方が空になった時点で発注手配を行って在庫を補充すると同時に、もう一方の棚や保管箱から出庫を続けるというように、交互に使用して管理する方式をいいます。在庫基準の上限を2棚分とし、下限を1棚分として在庫管理をする方式です。

この方式は、安全在庫量が大きくなる傾向にありますが、発注が単純で管理も容易なために、一般的にはネジ類や消耗品などの単価が比較的安価で消費量も安定していて、短納期での供給が確実なものに適用されます。発注手配を行った資材は、もう一方が使い終わるまでに入庫できる量が最大発注手配量となります。

この手法は近年、資材発注法としてのみならず、JIT(Just in Time)生産方式などにおいても着目され、作業工程間や部品配膳場から作業工程への部品供給方式として多用されています。

1.4 不定量発注方式

個別受注品などは、受注の都度、部品展開された必要な量のみを発注手配します。また、在庫品のうち重要な部品は、極力在庫量を減らす目的で、需要予測に基づいた必要量のみを手配する場合もあります。これらは、手配の都度に発注量が異なる不定量発注方式となります。

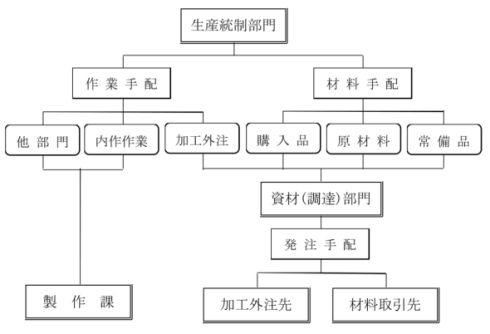

ここまで紹介した4つの発注方式と関わる、部品の調達先と担当部門の関連を図2に示しました。

Copyright © ITmedia, Inc. All Rights Reserved.

製造マネジメントの記事ランキング

- コニカミノルタと富士フイルムBIが複合機の調達業務で合弁協議、トナーの提携も

- 中小製造業の2人に1人が「毎日FAX使う」、DXが進まない要因とは

- オリンパスの新CMOが担う「MSA」の役割とは、内向きではなく患者と向き合う

- 「スキルデータ」の活用が製造業にもたらすメリットとは 実践事例と注意点を解説

- 製造業DXで日本が欧州から学ぶべき点、学ばなくてもよい点は何か

- 品質管理に必須の統計的手法「X-R管理図」「P管理図」の作り方

- 見積もり時間をゼロに 部品の納期と金額を即時算定するミスミの新システム

- 新会社名は「ETRIA」 リコーと東芝テックの複合機開発/生産事業統合へ

- 生成AIが運用保守困難なシステムを解析 リバースエンジニアリングするサービス

- 試行フェーズを脱した通信業界の生成AI活用 MWC 2024レポート(後編)