顧客の現場力も高め、課題解決まで付き合い続けるオムロンFAサービスの実力:モノづくりの持続的パートナーへ

製造現場でさまざまな課題が山積する中、制御機器や製造現場での豊富な知見を強みとし、「課題解決まで」をサービスとして提供するのがオムロンである。装置や設備の立ち上げだけでなく、継続的に顧客現場で発生する課題解決を支援し続ける同社のファクトリーオートメーション向けサービスの取り組みを追う。

人手不足、製品ニーズの多様化やモノづくりの高度化、グローバル化などにより、製造現場には数多くの負担が押し寄せている状況だ。さらにコロナ禍による人の移動制限やサプライチェーンの混乱なども重なり、製造現場でも需要の急増や急減への対応など、混乱が続いている。これらへの対応も含め、IoT(モノのインターネット)やAI(人工知能)など、スマート工場化の動き、新たな技術導入も求められているが、これらに各企業の製造現場が個々に対応するのは難しいのが現実だ。

こうした中、FA(ファクトリーオートメーション)機器を提供するだけではなく、これらの機器から得られるデータや製造現場での豊富なノウハウを生かし、技術不足や人手不足に悩む製造現場の「課題解決」まで踏み込み、ソリューション型のサービスを展開するのがオムロンである。

製造現場の課題解決までをトータルで具体的に支援するサービスを提供

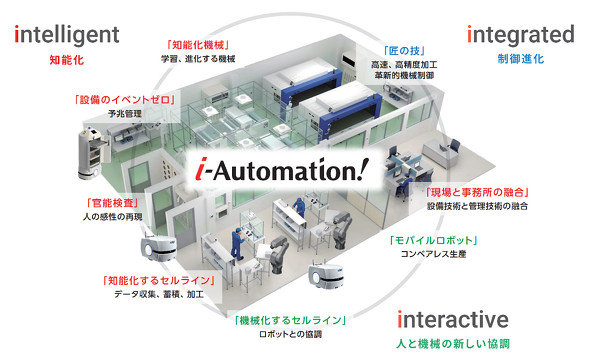

オムロンでは、先進技術などを活用した新たなモノづくりのコンセプトとして、「i-Automation!」を掲げ、さまざまな取り組みを進めている。これは「integrated(制御進化)」「intelligent(知能化)」「interactive(人と機械の新しい協調)」の3つの「i」で構成されている。

「integrated(制御進化)」は以前から展開する制御技術のさらなる高度化を目指すもので、高速・高精度な制御をさらに追求した各種機器やこれらの組み合わせで製造現場の課題解決を進めるものだ。「intelligent(知能化)」は、機械が自ら学習し進化する姿を描く。IoTによるデータやAIなどを活用し、人だけでなく機械も成長する製造現場の実現を進め、匠の技を誰もが簡単に実現できるような環境を構築する。「interactive(人と機械の新しい協調)」は、機械が人を理解しアシストするという新たなモノづくりの在り方である。協働ロボットの活用や協調作業など、人と機械が同じ作業空間で協力してモノづくりを行うことで従来は難しかった新たな効率性や利便性を実現することを目指している。

オムロンはもともと「Input(入力機器)」「Logic(制御機器)」「Output(出力機器)」「Robot(ロボット)」「Safety(安全関連機器)」などの生産ラインに必要な全てのFA関連機器群をそろえることが特徴である。2016年以降、「i-Automation!」に合わせ、これらの機器群とソフトウェアを組み合わせて課題を解決するソリューション提案を強化している。そして、さらに踏み込んで課題を解決するまで伴走を続けるサービスをオムロンのファクトリーオートメーション向けサービスとして展開する。

製造現場では「機器が欲しい」と考えているわけではなく、「課題を解決したい」と考えており、機器の開発や提供だけでは課題解決までにギャップが発生する。そのギャップをオムロンの技術者が製造現場に入り、直接埋めるのがオムロンのファクトリーオートメーション向けサービスである。

「設計」「設備の立ち上げ」「保守」などモノづくりを総合的に支援

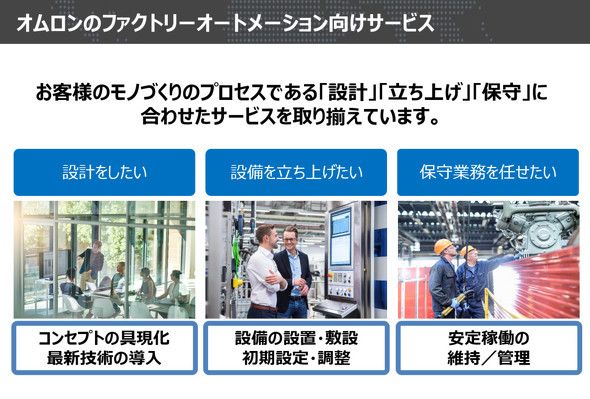

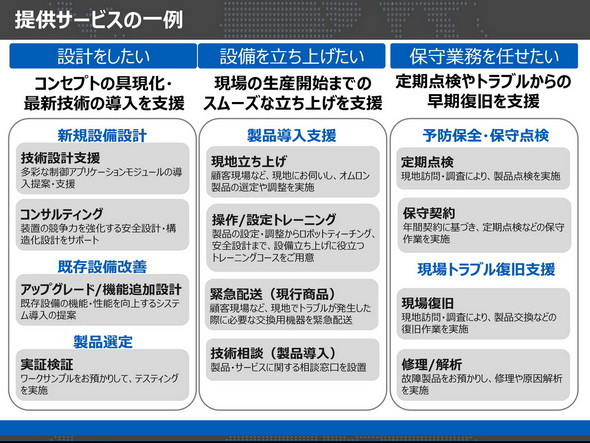

オムロンのファクトリーオートメーション向けサービスは、「設計」「設備の立ち上げ・導入」「保守」という顧客のモノづくりのプロセスにおいて、それぞれのプロセスに応じた多様な課題を解決できるよう、幅広いサービスメニューを用意している。

「設計」においては、「新規設備設計支援」や「既存設備改善支援」「製品選定支援」などを実施する。例えば、新規設備設計支援では、コンサルティングや技術設計支援などを行う。生産性を考慮した新たな設計手法の提案や、エンドユーザーの要望に対応する仕様を満たす設計を提案する。「設備の立ち上げ・導入」については、製造現場に訪問してオムロンの機器やアプリケーションの設置や初期設定、調整などを行う。現場で運用できる形に設定を行うことですぐに効果を生み出せるようにする。「保守」領域では、予防保全や保守支援として、定期点検や保守契約、保全トレーニングなどを行う他、現場トラブルの復旧支援として、トラブル原因調査や現場復旧、修理と解析、緊急配送などを行う。

「設計」「設備の立ち上げ」「保守」の中では「設備の立ち上げ」についての要望などが多いが、最近では特に「設計」に関するニーズも増えてきているという。人手不足とともに製造技術の高度化が進んでいることから自動車部品メーカーや装置メーカーなどで引き合いが増加している。

装置の生産性を10%改善、サービスの真価を発揮した事例

顧客のニーズに沿ったソリューション提案が評価を受け、オムロンのファクトリーオートメーションサービスの採用実績は着実に増加している。では、具体的にはこれらのサービスはどのように活用されているのだろうか。実際に顧客企業の現場に入り、「設計」から「設備立ち上げ」においてオムロンのファクトリーオートメーション向けサービスを活用した事例を見てみよう。

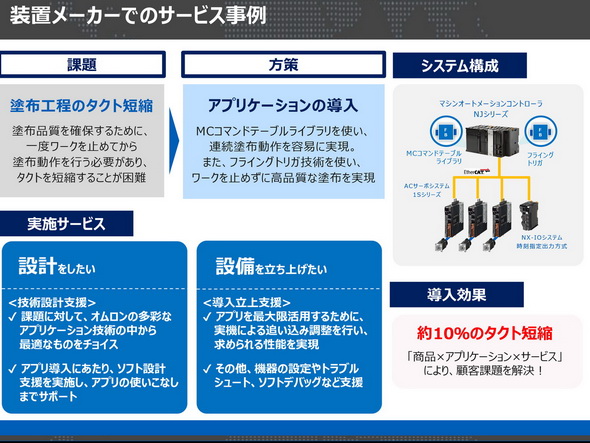

今回紹介する事例企業は、ある装置メーカーである。この企業では、自動車・電機業界向けの電装基板の接着剤塗布を行う装置を製造している。自動車業界で電動化が進む中、電装部品の需要が高まり、同社の顧客企業からは生産量を増やす仕様を求められていた。

具体的に求められたのは、長方形の電装基板のある特定箇所に接着剤を塗布する装置に関するものだった。従来の接着剤塗布作業では、接着剤の吹きつけ用ノズルは、品質を安定させるため、塗布した後、次の位置に移るまでに動作を一度止める方法を採用していた。しかし、停止動作を入れると、求められる仕様の作業スピードは発揮できない。そこで、吹き付けつけ用ノズルの動作を止めずに従来機同等の品質で接着剤塗布を行うことが求められていた。

この課題に対してオムロンでは、まず、技術的な課題を解決するための最適なアプリケーションを顧客と一緒になって検討した。要件を満たすとみられる連続的なモーションを可能にするアプリケーションを、オムロンが顧客と共にモノづくり革新を実現していく拠点/組織であるオートメーションセンタ(ATC)での開発でそろえたライブラリから、コマンドテーブルライブラリを選択。そのアプリケーションをどのように装置に組み込めば、技術的にタクトタイムを縮められるかを、装置の設計段階から入って検討を進めた。

ただ、こうした課題解決には、模範解答が用意されているわけではなく、基本的には顧客企業と一緒にトライ&エラーを繰り返していくことが何よりも重要である。試行錯誤を進める中で、当初想定したアプリケーションではなく、異なる技術を採用するケースもよくあるという。今回の装置メーカーの事例では、当初は制振制御技術などいくつかのアプリケーションの活用を検討したが、最終的には連続塗布動作を実現する「ノンストップ塗布技術(フライングトリガ制御)」を活用しタクトタイム短縮を実現できた。また、作業時の振動についてもタクトタイムに影響を与えていたが、サーボチューニングと最適な動作パラメータ(速度、加減速度)の実機調整を行い求められる性能を実現できたとしている。

導入に携わったオムロン インダストリアルオートメーションビジネスカンパニー 営業本部 オートメーションセンタ(ATC) 営業技術部 守谷彰悟氏は「1つのやり方ではなくさまざまな試行錯誤を顧客と行いつつ、最適な成果を導き出せることが特徴です」と語っている。

この結果、装置は約10%の生産性向上を実現。守谷氏は「他の制御機器メーカーでも、制御などの課題解決を図る技術、アプリケーションを開発しているが、それを実際にユーザーの課題に当てはめ、本質的な課題解決につなげることができているかというとそうではない場合も多くあります。オムロンでは、装置で目指した価値や自動化の価値が正しく得られるまでサポートし続けるというところが強みです」と語っている。

オムロンFAサービスの目指す理想像

守谷氏は「実際に現場では、単にその設備を立ち上げれば終了ということにはならない場合も増えています。慢性的な技術者不足も含めて、製造現場の担当者全てが先進技術にキャッチアップすることが難しい状況が生まれつつあるからです」と課題を指摘する。

製造現場で生まれている課題を見ると、従来はコンポーネント単体、あるいはそれらを組み合わせたモジュール化で対応できたものが、それだけでは機能を果たさない場合も多くなってきている。ソフトウェアを組み込み、「どういう場面でどういう役割を果たすのか」というアプリケーションとして提供するニーズが増えている。

オムロンではグローバルで整備したATCにおいて、顧客企業との共創でこれらのアプリケーション開発を進めてきた。現在では170以上の制御アプリケーションが用意されているという。しかし、今は顧客の課題が複雑化してきたため、単品アプリケーションだけでなく、複数のアプリケーションを組み合わせて使いこなすことが必要になってきた。そこで、サービスを含めて提供することで、顧客の課題をクリアするところまでサポートする形になったのが、オムロンのファクトリーオートメーション向けサービスが生まれた経緯となる。

また、オムロンが力点を置いているのは顧客が「製造現場の課題を解決する」ためのサービスを提供することである。そのため、同社では、顧客企業やエンドユーザーがそれぞれ独自でアプリケーションを利用したり開発したりできる知識や技術の伝達にも力を注ぐ。

「現場の課題を現場で解決するというのが理想です。お客様が独自でアプリケーションを構築できるようになれば、それが新たな価値を生むことになります。オムロンではこうした、製造現場の課題解決のお手伝いをすることで、モノづくりを進化させていくことが重要だと考えています。そういう環境づくりを『サービス』という形で支援していきたいと考えています」と守谷氏は語っている。

「パートナー」として製造現場の課題解決を

ここまで見てきたようにオムロンのファクトリーオートメーション向けサービスは、単純にサービスを提供するということだけではない。目指しているのは、オムロンと顧客企業が「パートナー」として、製造現場の課題解決を共に進めるという「共創」の姿である。自社だけでは解決が難しい問題を製造現場に抱えていたり、新たなモノづくりの姿への変革に悩んでいたりする場合には、豊富な制御機器や製造現場での知見を持つオムロンと共同で解決に取り組むのもよいのではないだろうか。

関連記事

- 工場設備で23%の省エネを実現、真空装置メーカーが取り組んだIoTの現実的価値

- リフトに自分で乗ってスーツを運ぶ搬送ロボ、紳士服メーカーが目指す一歩先の自動化

- アイシン・エィ・ダブリュが目指す理想像、“人が活躍”のスマート工場とは

- 薬剤師不足にどう取り組むのか、薬局設備メーカーが取り組んだ自前主義からの脱却

- 需要増と個別対応の増加、相反する要望に包装機械メーカーが開く突破口とは

- 世界で最もリアルなモノづくり革新へ、オムロンが考えるAIやIoTの使い方

- IoT、AI、ロボティクスの現実的活用とは? オムロンが訴える現場革新の現在地

- 製造現場のデータ活用、なぜオムロンは古い機械で加工時間を40%も削減できたのか

関連リンク

Copyright © ITmedia, Inc. All Rights Reserved.

提供:オムロン株式会社

アイティメディア営業企画/制作:MONOist 編集部/掲載内容有効期限:2021年4月29日

関連リンク

関連記事

- 工場設備で23%の省エネを実現、真空装置メーカーが取り組んだIoTの現実的価値

- リフトに自分で乗ってスーツを運ぶ搬送ロボ、紳士服メーカーが目指す一歩先の自動化

- アイシン・エィ・ダブリュが目指す理想像、“人が活躍”のスマート工場とは

- 薬剤師不足にどう取り組むのか、薬局設備メーカーが取り組んだ自前主義からの脱却

- 需要増と個別対応の増加、相反する要望に包装機械メーカーが開く突破口とは

- 世界で最もリアルなモノづくり革新へ、オムロンが考えるAIやIoTの使い方

- IoT、AI、ロボティクスの現実的活用とは? オムロンが訴える現場革新の現在地

- 製造現場のデータ活用、なぜオムロンは古い機械で加工時間を40%も削減できたのか

オムロンの守谷氏

オムロンの守谷氏