「V字モデル」開発を土台にDXを考える:製造業DX推進のカギを握る3D設計(9)(1/2 ページ)

日本の製造業が不確実性の高まる時代を生き抜いていくためには、ITを活用した企業の大変革、すなわち「デジタルトランスフォーメーション(DX)」への取り組みが不可欠だ。本連載では「製造業DX推進のカギを握る3D設計」をテーマに、製造業が進むべき道を提示する。第9回は宇宙開発の過程で生まれた「V字モデル」による開発手法を土台に、3Dで進めるDX手法について考える。

コロナ禍で暗い世相の中、宇宙開発では2020年末、明るいニュースがあった。小惑星探査機「はやぶさ2」が小惑星「リュウグウ」から帰還、そのサンプルを持ち帰るという快挙を成し遂げた。「はやぶさ2」の6年間、約52億kmを超える道のりのクライマックスは岩だらけの「リュウグウ」への着陸であった。サンプルリターンというミッションの成功に向けて、「はやぶさ2」では仮想のトラブルを発生させ、着陸訓練を繰り返し行った。その48回の着陸シミュレーション中、21回も墜落したという。多数の墜落パターンを認識し、不測の事態に備えることが今回の成功をもたらした。宇宙開発レベルのコストはかけられなくても、「3Dデジタルツイン」を利用したシミュレーションで製造業の「デジタルトランスフォーメーション(DX)」を推進することは可能だ。今回は、宇宙開発の過程で生まれた「V字モデル」による開発手法を土台に、3Dで進めるDX手法を考えてみよう。

宇宙開発から生まれた「V字モデル」開発

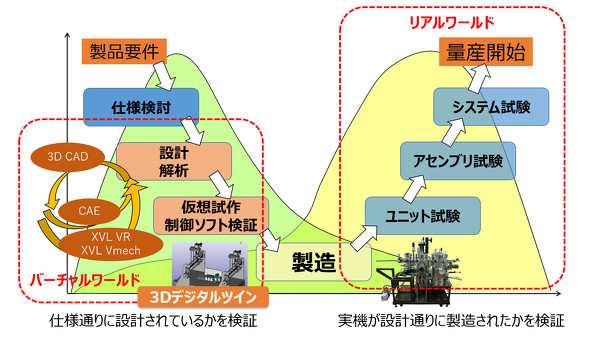

宇宙開発では極限に近い高品質が求められる。それを支えた開発手法の1つが、V字モデルである。実機を製造前の段階、つまり、図2のようにV字の左側で3Dモデルを利用して段階的に開発仕様と設計結果の妥当性を検証しておき、リアルワールドで品質を確認する実機検証を最小化しようという手法である。先の「はやぶさ2」のシミュレーションも3Dモデルがあったからこそ実現できたといえる。極限状態での試験は、3Dモデルによるシミュレーションでしか実施できないからだ。

最近では、製造業の開発においてもV字の左側のプロセスにおいて3Dモデルを使って徹底的に検証するという「MBD(Model Based Design)」の考え方が取り入れられている。MBDにおいては、バーチャルワールドで段階的に検証しながら開発を進めることで、実機検証での問題発生を最小限に抑える。既に多くの企業では、3D CADで設計したモデルをCAEで評価し、設計にフィードバックしている。製品のデザインレビュー(DR)も製造のしやすさも3Dモデルで検証できる。本連載では、このことを「デジタル擦り合わせによって、3Dデジタルツインを作り込む」と説明してきた。

自動車産業ではSILS/HILSへ

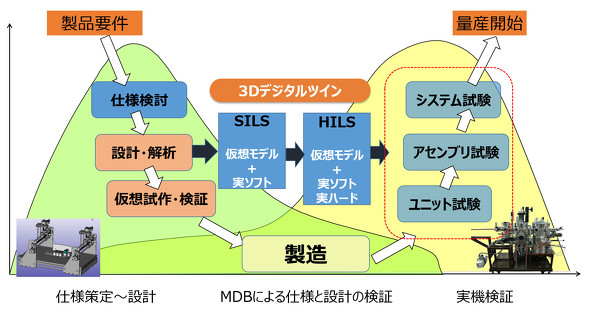

クルマの電動化が進む自動車業界は、MBDをいち早く取り入れた。電動化はモデルベースの設計と相性が良いからだ。近年の自動車は数百個ものECU(電子制御ユニット)によってエンジンを制御する。それらをシミュレーションする際は、ECUは実物を使い、エンジンなどの制御対象(「プラント」と呼ばれる)はモデル化したものが用いられる。このようにシミュレーションの中に実機を組み込む方式を「HILS(Hardware in the loop Simulation)」と呼ぶ。一方、ECU上の制御ソフトウェアをPC上のシミュレーターで動作させて、プラントを制御する方式を「SILS(Software in the loop Simulation)」という。こちらは、実際のソフトウェアをシミュレーションに組み込んでしまう方法である。

つまり、評価〜検証〜修正のループの中に、ソフトウェアや実機を組み込んで検証するのである。全てバーチャルワールドでシミュレーションするより、実際のハードウェアやソフトウェアを組み込んだシミュレーションの方が現実に近く、結果の精度が上がる。また、実機を製作している間に、SILS/HILSで検証しておき、前段階で問題点をつぶしておく。つまり、SILS⇒HILS⇒実機検証と段階的に進めることで、実機検証での手戻りを最小化しようとしてきたのがMBDなのである。

MBDに3Dデジタルツインを適用する

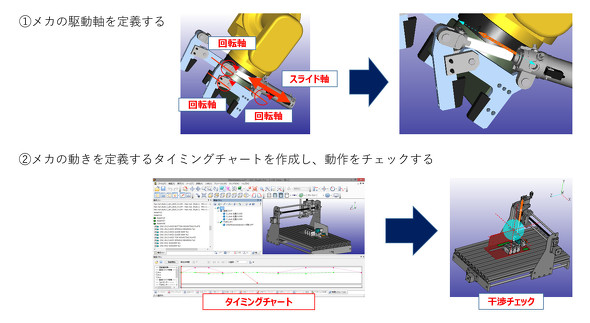

このようなMBDの考え方を導入しようとすると、単なる3Dモデルでは不十分で、より現物に近い3Dモデル、つまり3Dデジタルツインが必要となってくる。ラティス・テクノロジーが開発した「XVL Vmech」という生産設備の動作シミュレーターを例に説明しよう。ロボットや加工機、搬送機などからなる生産設備の動きを制御するためのソフトウェアは、通常PLC(Programmable Logic Controller)という自動制御装置上で稼働する。動画1をご覧いただきたい。同じ制御プログラムが3Dモデルと実機の両方を動かしている。まさに、3Dデジタルツインが実機のように動作している。このことは3Dデジタルツインで制御ソフトウェアの動作を検証し、実機レスでデバッグできることを示している。実機段階で発生する問題をV字の左側で早期に発見し、解決することができるのだ。

では、動作する3Dデジタルツインはどうやって作成するのだろうか。まず、3Dデジタルツインに駆動軸、つまり、どこがスライドし、どこが回転するのかを定義する。次に、それがどのタイミングで、どこにあるべきかを決める。この動作を指示するグラフのことを「タイミングチャート」と呼ぶ。こうして作成した3Dデジタルツインを動かしてみることで、動的な干渉チェックも可能になる。実機が完成した後に、動作干渉などの問題が見つかり、手戻りが発生してしまうという事態を考えると、V字の左側で早期に課題を発見できることが、どれほど大きな効果をもたらすか容易に想像できるだろう。

Copyright © ITmedia, Inc. All Rights Reserved.