DXの起点となる3Dデジタルツインを完成させる:製造業DX推進のカギを握る3D設計(10)(1/2 ページ)

日本の製造業が不確実性の高まる時代を生き抜いていくためには、ITを活用した企業の大変革、すなわち「デジタルトランスフォーメーション(DX)」への取り組みが不可欠だ。本連載では「製造業DX推進のカギを握る3D設計」をテーマに、製造業が進むべき道を提示する。最終回となる第10回は「3Dデジタルツイン」をいかに完成させ、それをDXに生かしていくかを紹介する。

リープフロッグ――。直訳すれば「カエル跳び」だ。例えば、通信インフラの整備されていない新興国が、先端技術を導入して一気に通信先進国になるような場合に使う言葉である。かつて、日本の製造業では設計が図面を書き、製造がそれを読み解き、品質の高いモノづくりを実現してきた。これに対して中国では、このようなプロセスを経ずに、3D設計から入り、3Dで一気通貫のプロセスを構築することで、既に多くの分野で日本の製造業を圧倒している。

さらに、良いモノを作って提供するというメーカーの在り方にも変化が起きている。MaaS(Mobility-as-a-Service、自動車などをサービスとして利用すること)の取り組みを強化する自動車業界に代表されるように、製造業は単なる「モノづくり」から「コトづくり」へとビジネスモデルを大きく転換しようとしている。

このような時代になると、販売という仕事も製品を売って終わりではなく、売ってからが始まりとなる。すなわち、製品を購入してくれた顧客をいかに成功へと導くかが営業のキーとなる。これを実現するには、販売後も顧客接点を維持し続けることが必須である。そのためには顧客とのリアルな接点に加えて、デジタルな接点を持つことが重要である。本連載では、このようなビジネスモデルやビジネスプロセスの変革に対し、設計の作る「3Dデジタルツイン」が大きく貢献することを紹介してきた。最終回となる今回は、この3Dデジタルツインをいかに完成させて、それを「デジタルトランスフォーメーション(DX)」に生かすかを紹介する。

モノづくりのDXのボトルネックを探る

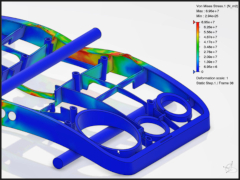

本連載では、3D形状と部品表(製品構成)を統合した3Dモデル、すなわち製品と完全に対応する3Dモデルのことを“3Dデジタルツイン”と定義した。連載第1回で説明したように、日本の製造業の多くは、3Dモデルの形状は3D CADで作成するが、部品表については別に作成/管理していることがほとんどで、3Dデジタルツインを作成できている企業は少ない。部品表も含めて3D CADで作成しているドイツ企業の話を聞くと、日本企業は3D CADの使い方を間違ってきたのではないかとさえ思える。図面を作成するため、あるいはCAEツールで解析を実施するためだけの3Dモデル作成、3D CAD利用では、まさにカエルに跳び超えられてしまうだろう。

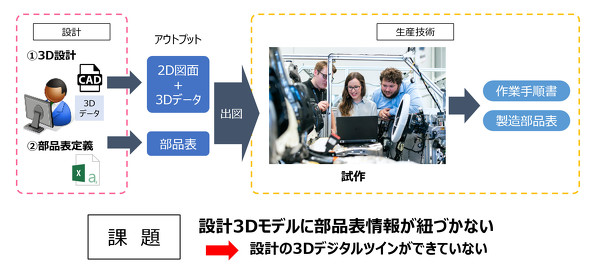

実際、日本のモノづくりにおけるDXの最大の障害は“設計が3Dデジタルツインを作っていない”という現実にあるだろう。つまり、3D CADでは3次元の形状(3Dモデル)だけを作り、それは図面を補完する参考情報として利用される。部品表は「Excel」などで別途作成されて流通する。3D CADで定義される製品構成の情報は中途半端な状態で、そのままでは利用できない。この結果、生産技術以降のプロセスでは、図面と部品表をバラバラに受け取り、それをベースに試作して実機で検証し、そこから作業手順書や製造用の部品表を作成することになる。実機検証で課題発見のタイミングが遅れ、至る所で情報の分断が起こり、その度に情報の再入力を行うといったムダが発生する……。

ボトルネックを解消するには?

3Dモデルと部品情報がひも付いた3Dデジタルツインを作れば、ほとんどの問題は解決する。では、3Dデジタルツインを作るにはどうすればよいのだろうか。

製品を製造している以上、その企業には部品表が存在する。正攻法は、設計プロセスを根底から変え、この部品表と3Dモデルを上流で統合する仕組みを作ることである。3Dモデルを作成する前に、製品構成や部品名称を決めておいて、その構造に従って、設計を進めていくのである。図面としての3Dモデル作成ルールはJAMA(日本自動車工業会)やJEITA(電子情報技術産業協会)での3D図面標準化活動を経て、JIS化(JIS B 0060、デジタル製品技術文書情報)が進められているので、後は全社共通の部品番号や名称の設定、どの部署が責任を持つのかという3Dモデルの管理ルールを決めて、それに従っていくのが理想である。しかし、フロントローディングが加速し、業務負荷の増大が続く設計部門にとって、全力で走りながら設計ルールを変えるのは困難だ。結果的に、この取り組みは頓挫するか、進捗(しんちょく)が遅々としたものになることがほとんどである。

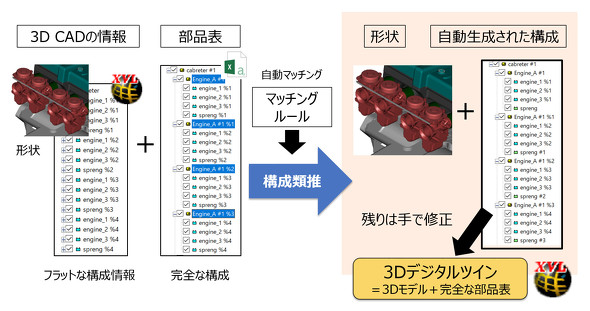

そこで、次善の策として考えられるのが、3D CADで作成した3Dモデルと部品表の正しい構成情報を自動的に統合することで、3Dデジタルツインを生成してしまおうという手法である。ラティス・テクノロジーでは、3D CADの未完成な部品表情報と3D形状からなる超軽量「XVL」と、Excelで定義された正しい部品表情報を自動的に統合する「構成類推ソリューション」を開発している。その会社独自の部品表のマッチングルールを参照することで、正しい部品の引き当てを行い、80%程度の正確性を持つ部品表情報を3Dモデルに関連付けることができる。そして、マッチングさせることのできなかった残りの20%の部品表情報を手動で修正すれば、正しい3Dデジタルツインが完成する。

この構成類推ソリューションを先行的に導入しているユーザーの評価は「80%以上の正確性を再現できるのであれば、実運用に乗る」というものであった。もちろん、3D CADで入力された構成情報の完成度やマッチングルールの質にも依存するが、かなりの会社で運用に乗るのではないかと推察している。この手法で3Dデジタルツインが完成するのであれば、設計の手を煩わせることなく、VR(仮想現実)による製造性の検証や作業指示書作成、Web3Dによるタブレット端末向けのパーツカタログやサービスマニュアルの作成/配信が可能になる。設計後にひと手間かけることで、後工程におけるDXの実現が現実のものとなる。これと並行して、時間のかかる設計プロセスの見直しを進めればよいだろう。設計が3D CADで3Dデジタルツインを完成させることができれば、それをそのまま、後工程で活用すればよい。

Copyright © ITmedia, Inc. All Rights Reserved.

図1 画像はイメージです

図1 画像はイメージです