製造現場のデジタル変革、コニカミノルタが失敗からつかんだ成功のカギ:スマートファクトリー(2/3 ページ)

コニカミノルタが目指す「生産DX」

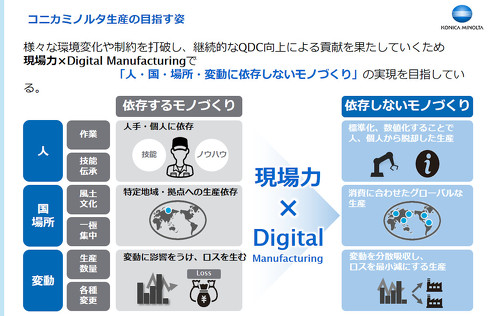

ただ、モノづくりを取り巻く環境は大きく変化しつつある。少子高齢化による人手不足や熟練技能者の不足、ライフスタイルの変化によるニーズの多様化、新型コロナウイルス感染症(COVID-19)への対応などである。従来のモノづくり手法だけでは、品質や納期が維持できなくなる可能性がある他、熟練技能者の引退などにより、属人化していた企業としての競争力が失われる可能性がある。

そこで、現場力とデジタルマニュファクチャリングを組み合わせ、人や場所、変動に依存しないモノづくりへと脱却することを目指した。これらを実現するものとして、コニカミノルタが取り組むのが「生産DX」である。

コニカミノルタでは、製造現場における自動化やICT(情報通信技術)の適用に、データサイエンスなどによるデータ活用の仕組みを取り込んだものをデジタルマニュファクチャリングとしている。このデジタルマニュファクチャリングを従来強化し続けてきた現場力と組み合わせることで、新たなモノづくりを確立させる。これがコニカミノルタの目指す生産DXだ。

製造現場でのデータ活用推進のコツは“三位一体”

具体的には、自動化やICT化により製造現場の機器や設備、計測器などからデータを生成し、それを分析ツールやAI(人工知能)関連技術などを活用することで知見化し現場へフィードバックを行うという形で進めている。

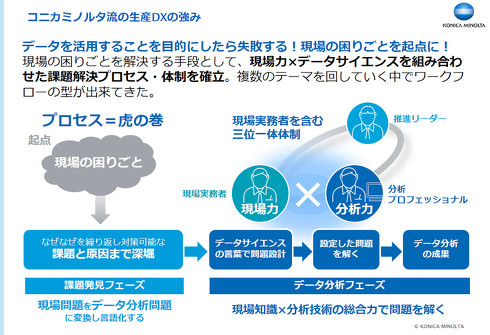

ただ、こうした取り組みが最初からうまくいったわけではない。「コニカミノルタでは製造現場におけるデータ活用への取り組みは比較的早く、2014年頃から開始している。実際に自動化やICT化を進め、現場からさまざまなデータを導入し始めたのはその頃からだった。しかし、当初はトップダウン型で進め、ツールや機器ありきのものだったので、製造現場からの反発もあった。また、理解は示してくれているものの『データを使ってどうなるのか』という声なども多かった」と伊藤氏は当時を振り返る。そのため、データを取得できる仕組みは製造現場に導入されてきたものの「2〜3年はなかなか成果が生まれなかった」(伊藤氏)。

ただ、こうした状況の中でも取り組みを続けてきた現場があった。その中で、粛々と取り組みを進めてきたグループから成果が出始めて、それがブレークスルーになったという。「たまたま人間関係面でつながりがあった現場担当者とデータサイエンティストが、それぞれの部門の懸け橋となって、うまくコラボレーションする小さい形が出てきた。それが成果を生み出し始めた。そこで、その成果を水平展開することで、現場でのデジタル活用を組織として進められるような体制構築を進めた」と伊藤氏は説明する。

こうした知見を生かし、コニカミノルタの生産DXでは、現場のプロである現場実務者と、データのプロであるデータサイエンティスト、そしてこれらを目的に合わせて結び付け、調整したり、言葉の翻訳をしたりする推進リーダーという“三位一体”の体制をとしている。「重要なのは人だ。現場とITの部門間に相互の調整や整理を行う推進リーダーを置いているということがポイントだ。それぞれの部門の論理だけでなく第三者の視点で調整できることで一気に適用が進めやすくなった」と伊藤氏はポイントについて述べる。

“三位一体”の体制が構築できたことで、現場の課題に直結した生産DXの取り組みができるようになり、現場からの支持も得られるようになった他、データ分析を用いた総合的な課題解決につなげられるようになったという。

「データ活用から考え始めると結局はうまくいかないケースが多い。そうではなく、現場側が持っている困りごとを起点に考えていくことが重要だった。ただ、現場だけではデータ活用で何ができるのかが分からない。そこで、現場が困っていることと、データ活用によってできることを結び付ける役割が必要だった。今はこうした『推進リーダー』を育成するということが大きなテーマとなっている。成功事例が出始めるとさまざまな動きが生まれ始めており、取り組みは加速している」と伊藤氏は語っている。

Copyright © ITmedia, Inc. All Rights Reserved.

Factory Automationの記事ランキング

- ラズパイの電源を入れてみた

- PLCレスで協働ロボットの外部軸を制御、自動化システム構築の工数削減

- ハノーバーメッセが開幕、AIや水素など「競争力ある持続可能な産業」の最新技術

- 品質保証とは何か、その定義を改めて考える

- RYODENらが生成AIの事業応用で協業、現場映像と設備データの融合も目指す

- IEC 62443とは何か、工場のサイバーセキュリティ対策のカギを握る国際標準を解説

- HOYA、生産ラインや受注システムのシステム障害からほぼ復旧

- サーバなど向け、高風量かつ高静圧ながら連続運転10万時間の長寿命な冷却ファン

- マレーシアで半導体ウエハーバンピングの受託加工向け製造装置増設

- タイの半導体製造工場で新棟が完成、ソニーセミコンが生産力を強化