厳格な「棚卸し」は経営改善につながり、工程管理に現場監督者の活躍は欠かせない:工程管理は、あらゆる現場問題を解決する(8)(2/3 ページ)

2.物品の重点管理

ほとんどの管理作業では、管理対象を総花的な考え方で管理するよりも、少数の重点的なものに的を絞った方が効果的な場合が多くあります。例えば、それぞれの使用量はほとんど変わらない部品が1000品目あって、とても管理しきれないと思われるような場合でも、1個当たりの価格が100円以上のものは200品目しかなく、これらが払い出し金額全体の90%を占めるとすれば、単価100円以下の800品目はわずかに10%の金額に過ぎません。多少管理の手間を省いて手抜きをして、その代償として在庫量を多めに持っても、その代わりに点数的には少ない200点を重点的に管理できれば管理の効果は十分に上がります。これが“重点管理”という考え方です。

以下のような、ABCの区分ごとに管理水準を変更していく重点管理の手法を「ABC管理」といいます。この際、ABC分析(パレート分析)によって重点品目を決定して管理を行います。

2.1 ABC管理とは

ABC管理は、管理すべき対象が多過ぎる場合、その重要項目を計数的に把握し、重点的に管理を行い、あまり重要でない項目は管理強度を軽めにすることによって、最少の労力と費用で管理目的の達成を図ろうとする手法です。在庫の対象となる資材を分析すると、“品目数は少ないが、単価が非常に高いもの”と“単価は安いが、品目数が極めて多いもの”という2種類に大まかに分類することができます。

製品の多品種化や多様化により、在庫品目は増加する傾向にあります。こうした中で、価格や品目数の状況を考慮しないで、全ての資材を一律に管理することは、多額の在庫管理費用と管理労力を必要とし、経済的ではありません。「ABC管理」とは、材料や部品を統計的に分析して、A品目、B品目、C品目にグルーピングし、それぞれに適した管理方式を採用するものです。管理対象の特性に応じて、差別化して管理する方が効率的であり、A品目は重点管理し、B品目は簡素化した管理をし、C品目はさらに簡素化した管理を行うのが基本です。

2.2 ABC分析とは

ABC管理を行うための有効な方法として、ABC分析(パレート分析)があります。ABC分析の根本原理は、イタリアの経済学者のヴィルフレド・パレート氏が自由経済の所得分布の状況を明らかにするために考案したパレート図表と呼ばれる累積度数図表が参考とされています。

現在のABC分析という管理技法は、米国GE(General Electric)のH・フォード・ディッキー氏が在庫管理のために発表したものです。同氏が発表したABC分析は、原理的にはパレート分析と同じですが、管理対象を区分して管理方法を変えるという点に大きな特徴があります。また、広く経営管理全般にわたってABC分析が普及し、現在では在庫管理や品質管理だけでなく、工程管理や販売管理にも広く活用されています。

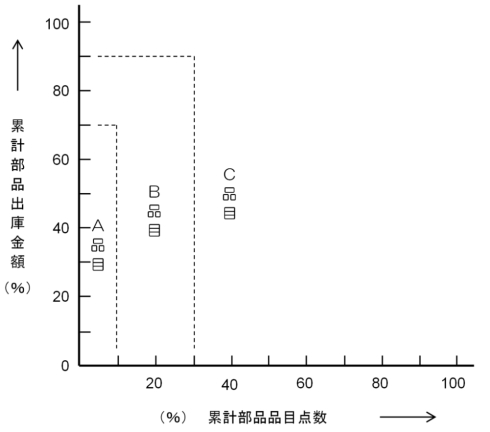

図1にABC分析、表1にABC分析における品目別構成比率の例を示しました。ここでは、出庫金額で分類しましたが、実務ではそれだけで単純に分類することは危険で、単価や取引条件、調達期間などの項目も考慮に入れて調整する必要があります。例えば、B品目に分類されている部品でも調達期間の長いものであればA品目扱いにしたり、C品目に分類されている部品でも単価が高いものであればA品目扱いにしたりといった調整が必要なこともあります。

| 出庫金額に対する比率(%) | 全品目点数に対する比率(%) | |

|---|---|---|

| A 品 目 | 70% 前後 | 5%〜10% |

| B 品 目 | 20% 前後 | 10%〜20% |

| C 品 目 | 5%〜10% | 70%以上 |

| 表1 ABC各品目に対する区分基準の例 | ||

2.3 ABC分析による在庫管理

図1のABC分析によれば、在庫品目の10%を管理することによって、出庫金額の約70%が管理できることになります。ただし、ABC分析によって重点管理だけを行えばよいというわけではありません。ABC分析では、まず管理の簡素化からスタートし、次に重点管理に移行することが重要です。ABCに分類される各品目についての管理方法は以下の通りです。

(1)A品目の管理

A品目は、対象品目は少ないですが、取扱量や金額が大きなウエートを占めるため、画一的な管理よりも、多少コストアップしても定期的に発注の方法を見直したり、棚卸しの頻度を多くしたりといったきめ細かな意思決定が必要です。具体的には、以下のような管理を行います。

- (a)定期発注方式の適用が望ましいです。在庫は定期的に調査します

- (b)安全在庫は可能な限り少なくし、在庫量を最小限に押さえていきます

- (c)重点的に丁寧な需要予測を行います

- (d)部品生産と組立作業の同期を図る方向で検討します

(2)B品目の管理

B品目は、品目の量も出庫金額もA品目とC品目の中間的な位置を占めているため、以下のような管理が必要となります。

- (a)定量発注方式が最も適していますが、比較的金額の高いものについては定期発注方式を適用すべきです

- (b)A品目よりも管理を簡素化します

- (c)在庫調整期にはA品目に準じた管理方式を適用します

(3)C品目の管理

C品目は、対象品目は70%以上と多いですが金額的には5〜10%前後とウエートが低いため、現品本位の管理が基本となります。

- (a)管理労力の低減を図るために、期間単価契約方式などの簡易購買方式を適用します

- (b)欠品を減らすために予備在庫を多めにし、発注回数を減らして発注費用を低減します

- (c)倉庫受払台帳や出庫票を廃止します

- (d)電話などですぐに入手できるものは在庫とせず、その都度購入します

- (e)資産回転率の低い不良在庫や過剰在庫は整理して減らします

- (f)ダブルビン方式に代表される複棚法を採用し、管理工数を削減します

現品の棚卸しは、“一斉棚卸し法”もしくは“循環棚卸し法”のどちらかの方法で実施します。この目的は、現品の在庫数の実態を把握し、実際と帳簿上の在庫数量を照合することにあります。また、基準在庫量の適否の検討や、不良在庫、死蔵品の実態と対応策、保管方法と事務処理の改善なども併せて再検討することを目的とすることも多くあります。

倉庫業務の中で、倉庫の在庫台帳の担当者を資材計画の部門に置いている企業が多くあります。倉庫業務を倉庫係のみに限定すると、倉庫事務は入庫、保管、出庫が主体となってしまいます。その場合には、補充発注の要求事務や引当事務処理は倉庫部門では扱わず、資材計画部門の業務となります。しかし、いずれの場合においても、入庫や保管、出庫処理と補充発注業務や引当処理は連動していなければなりません。

Copyright © ITmedia, Inc. All Rights Reserved.

製造マネジメントの記事ランキング

- コニカミノルタと富士フイルムBIが複合機の調達業務で合弁協議、トナーの提携も

- 生成AIを前提に通信網やデバイスが変化していく MWC 2024レポート(前編)

- 中小製造業の2人に1人が「毎日FAX使う」、DXが進まない要因とは

- 製造業DXで日本が欧州から学ぶべき点、学ばなくてもよい点は何か

- 日本の時間当たりの賃金は高いのか? 平均時給を国際比較してみる

- 見積もり時間をゼロに 部品の納期と金額を即時算定するミスミの新システム

- パナソニックとリオンが「次世代補聴器」を共同開発へ アライアンス締結

- オリンパスの新CMOが担う「MSA」の役割とは、内向きではなく患者と向き合う

- 品質管理に必須の統計的手法「X-R管理図」「P管理図」の作り方

- 新会社名は「ETRIA」 リコーと東芝テックの複合機開発/生産事業統合へ