ブラザー工業が実践するボトムアップ型CAEによる経営貢献に向けた取り組み:CYBERNET Solution Live 2021(2/4 ページ)

材料特性から始めたチャレンジの足跡(1)

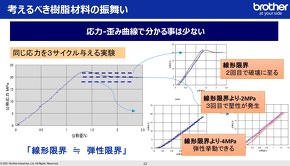

続いて、岩田氏は“材料特性から始めたチャレンジの足跡”を説明するに当たり、樹脂材料の振る舞いを知る必要性について紹介した。「金属材料の場合、応力−ひずみ曲線でいろいろな判断がなされると思うが、樹脂材料だとこの情報から分かることが少ない。例えば、線形限界と弾性限界は“ほぼ同じ”として扱われることが多いが、実際に樹脂材料で測定(同じ応力を3サイクル与える実験を)してみると、線形限界=弾性限界という状態にはならない。これをどう設計するかを考える必要がある」(岩田氏)。

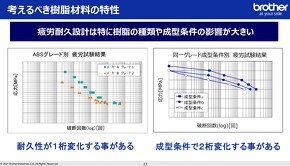

また、材料や成形条件の観点では、例えば、ABS材料のグレード別(メーカーA、メーカーBでの比較)の疲労試験を行った結果、耐久性で結果が1桁変わることがある他、同一グレードでも成形条件によって疲労試験の結果が2桁変化することもあるという。「このような事実を踏まえ、どのように設計するか、どのようにシミュレーションをまとめていくかを考える必要がある。材料理解を通じて、式と数値でどのように表現していくか。この検討にかなりの時間を要した」と岩田氏は語る。

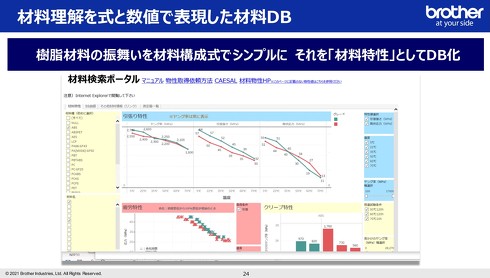

その成果として、樹脂材料の振る舞いを、あまり複雑ではない材料構成式を用いてシンプルにまとめ、「材料特性」としてデータベース化し、同社社内でこれを開放した。この結果、「これ(材料データベース)を見て設計すれば、もう品質問題を起こすことはないという環境を作ることができた」と岩田氏は述べる。さらに、設計部門だけでなく、購買部門が材料の調達時に材料データベースを活用したり、新たに樹脂設計に取り組むことになったエンジニアの教育/学習に役立てたりなど、その活用の幅が広がっているという。

材料データベースの構築に加えて、品質問題を見積もるための設計指針の策定を行った同社は、その効果を検証するために、あるプロジェクトにおいてCAEの活用を義務化し、従来との比較を実施。その結果、「従来のプロジェクトでは型修正なしが36%で、残り64%に何らかの型修正が発生し、それが工数負担となっていたが、CAE活用を義務化したプロジェクトでは型修正なしが89%となり、残り11%の型修正も1度の作業でクリアすることができた」と岩田氏はその効果を語る。

こうした一連の取り組みによって、岩田氏が当初掲げていた「樹脂部品の設計をシンプルにする」という目標はおおむね達成できたが、その一方で、この実績を作り上げるために投入した工数も決して少ないものではなく、その点を指摘する声もあったという。そこで、さらなるチャレンジとして「自動解析システム」を開発することに決めた。

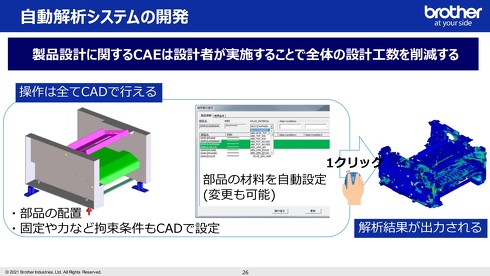

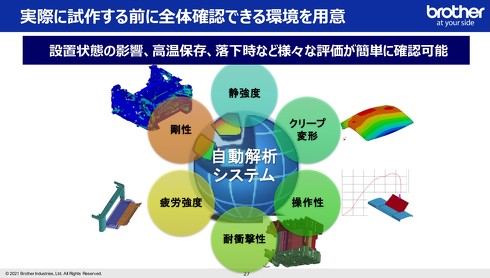

自動解析システムは、製品設計に関するCAEを設計者が自ら実施することで、全体の設計工数の削減を目指すというコンセプトの下、開発されたもので、部品配置や拘束条件の設定、部品材料の自動設定といった操作を全てCAD上で行えるようにし、1クリックで解析結果を得ることができるというシステムだ。最大のポイントは、設計者が一番使い慣れたCADで全て操作できる点にある。このシステムによって、実際に試作する前に、設置状態の影響や高温保存、落下といったさまざまな評価を簡単に確認できるようになったという。

また、解析対象も開発当初は剛性だけだったが、稼働開始から10周年を迎える現在は、“樹脂材料で設計する難しさ”を克服するための解析技術が全てこのシステムの中に搭載され、社内での活用が進んでいる状況にある。「この自動解析システムのことを、愛着をもって『ATLAS(アトラス:Automation Tools Let Analysis Simple)』と呼んでいる。実務での活用としては、ATLASで課題発見を行い、具体的な課題解決についてはAnsysで検討するという使い分けをしている」と岩田氏は説明する。

Copyright © ITmedia, Inc. All Rights Reserved.

メカ設計の記事ランキング

- Formlabsが新型3Dプリンタ「Form 4」発表、LFSを超えるプリントエンジンを採用

- 有限要素法入門 〜連立方程式の解法、変位の計算〜

- 3σと不良品発生の確率を予測する「標準正規分布表」

- ムダのない作業と楽しさをもたらす“ありそうでなかった発想”

- SUBARUが深層学習によるAI構築ツールを導入、プレス領域の成形解析工数の削減へ

- 幾何公差の基準「データム」を理解しよう

- 知らないと取り返しがつかなくなる金型の費用と作製期間の話

- フローで考える流れのモデリング(その2) 〜適用例と3D/1Dの関係〜

- 計算時間が従来比最大1000倍高速な流体解析ベースのトポロジー最適化ソフト

- 「設計者はなぜCAEを煙たがるのか」を考察し、広がりを阻害する壁を取り除く