“製造強国”を目指して動き出す世界、日本のモノづくり復興のカギはどこに?:異色の日本人社長が見た米国モノづくり最前線(1)(1/2 ページ)

オランダに育ち、日本ではソニーやフィリップスを経て、現在はデジタル加工サービスを提供する米プロトラブズの日本法人社長を務める今井歩氏。本連載では、同氏が見た米国のモノづくりに焦点を当てながら、日本のモノづくり復興のカギとは何か、日本の製造業の未来について考えていきます。

はじめに

筆者は26歳まで海外で暮らしていました。そのうち、一番滞在が長かったのはオランダです。

幼い頃からモノづくりに興味があったので、大学は工科大学を選び、機械工学を専攻しました。卒論のテーマは製造性を考慮した設計です。26歳で帰国して、ソニーに入社し、生産技術部門で工場の工程改善や最適化、在庫削減などに取り組みました。

その仕事を続けているうちに、もっと製品開発に近づきたくなり、PC(VAIOブランド)の商品企画や海外展開の部門に異動しました。これはやりがいのある仕事でしたが、今度はモノづくりのビジネスに興味が湧き、米国Harvard Business School(HBS)への自費留学を決意。そこで2年間学び、卒業後にメーカー系のビジネスの立ち上げに関わるようになります。

手始めは、フィリップスの医療画像システム事業でした。MRIやCTスキャンの画像データを病院内で共有するシステムで、当時はまだフィルムが主流だったのでデジタル画像で診断情報を見せるというのは旬のテクノロジーでした。

その後、ドイツの材料メーカーや米国の精密測定機器メーカーの事業立ち上げに関わり、現在は射出成形、切削加工、3Dプリンティング、板金などのデジタル加工サービスを提供する米企業Proto Labs(プロトラブズ)の日本法人で社長を務めています。

本連載では、筆者が見た米国のモノづくりに焦点を当てながら、日本のモノづくり復興のカギとは何か、日本の製造業の未来について考えてみたいと思います。

“製造強国”を目指す海外

製造業は、一般的に「投資の3倍の経済効果がある」といわれています。10兆円の投資が30兆円の経済効果を生むというわけです。リターンがこれだけ大きいのですから、国がこの産業の進化に向けて投資する理由は十分にあるといえるでしょう。

ただ、筆者の印象では、日本の大半のメーカーは日々の仕事の中で、細かなカイゼンを積み上げいくことは得意ですが、大胆な変化を好みません。どちらかというと保守的で、あまりリスクを取りたがらないといえます。しかし、今、業界を取り巻く世界は大きく変わろうとしています。そんなときに「これまで通りのやり方で大丈夫」と考えるのはかえって危険です。

米国では、新しい技術を採り入れて変わらないと、今後製造業が立ち行かなくなるという危機感があり、オバマ政権の頃から製造業の進化に向けたさまざまな取り組みが始まっています。民間でもGE(ゼネラル・エレクトリック)、Intel(インテル)、Cisco Systems(シスコ)、AT&T、IBMといった企業がリーダーシップをとって、「Industrial Internet Consortium(IIC)」を立ち上げ、IoT(モノのインターネット)やネットワーク技術を使った、モノづくりのデジタル化の流れが2014年から勢いづいています。

ドイツの「Industry 4.0(インダストリー4.0)」や、中国の「Made in China 2025(中国製造2025)」についてはメディアでも盛んに取り上げられているので、ここであらためて言うまでもないでしょう。要するに、世界の経済大国は“製造強国”を目指した政策を着々と進めているというわけです。

日本でも安倍政権時代に科学技術政策として「Society 5.0(ソサエティー5.0)」の構想が掲げられ、製造業の未来に向けてさまざまな評議会が立ち上がりました。しかし、それはまだ大きな流れを生み出してはいないように思います。

「スマートファクトリー」と「デジタルスレッド」

極端な変化を嫌う国内の中堅・中小メーカーが多いとはいえ、国内に新しいモノづくりを具現化している企業が全くないわけではありません。工作機械大手のヤマザキマザックはそんな企業の1つで、同社の本社に隣接する大口製作所(愛知県丹羽郡大口町)は、国内最先端の「スマートファクトリー」といえます。

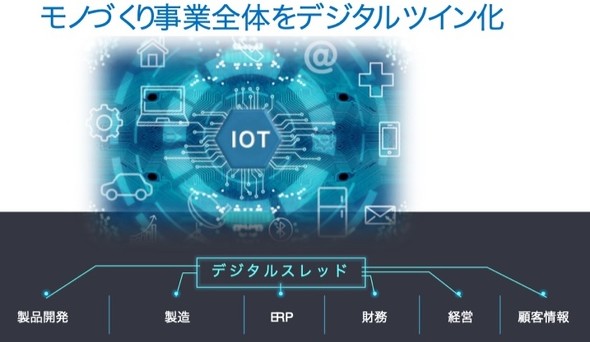

大口製作所では、ロボットによる自動化は言うまでもなく、IoTやAI(人工知能)を駆使して、受注から加工、組み立て、最終検査に至るまで、あらゆる生産活動をデジタルデータ化し、モノづくり事業の全体最適化が進められています。今後、5G技術が浸透してくれば、さらにその進化に拍車が掛かることは間違いありません。

筆者の会社では、このようなデジタルマニュファクチャリングを支えるインフラのことを「デジタルスレッド」と呼んでいます。直訳すれば、“スレッド”とは“糸”のことですが、この“糸”を手繰り寄せることで、エンジニアから経営者までが必要な情報を必要なときに手に入れることができ、製品開発のスピードアップや品質向上、コストダウン、そして、事業力強化につなげられます。

米国では、既に製造企業の大半が生産現場にIoTを導入し、生産機械や制御装置をネットワークにつなげ、そこから上がってくる産業系ビッグデータを工場の操業に生かしています。その数は今後さらに増えていくと予想されます。

日本ではまだ、開発、販売、物流、経理など、業務別に効率化する“部分最適”が主流であり、産業系ビッグデータを用いた“全体最適”の取り組みは、残念ながらあまり見掛けることができません。

Copyright © ITmedia, Inc. All Rights Reserved.

メカ設計の記事ランキング

- 3σと不良品発生の確率を予測する「標準正規分布表」

- 知らないと取り返しがつかなくなる金型の費用と作製期間の話

- 幾何公差の基準「データム」を理解しよう

- Excelを使って周波数分析をやってみよう!

- AI活用機能を強化した「AutoCAD 2025」「AutoCAD Plus 2025」をリリース

- Formlabsが新型3Dプリンタ「Form 4」発表、LFSを超えるプリントエンジンを採用

- 「データム記号」の使い方と設計者が身に付けておくべき作法

- FreeCADってどんな3D CAD? 簡単なモデリングから始めてみよう

- 位置度を考える上で重要な「最大実体公差」

- 3D機構検証ソフトの最新版、干渉検証漏れ防止機能を搭載