足し引き自在で効果は無限大! 金属3Dプリンタと切削加工の複合機投入が本格化:JIMTOF2014(1/3 ページ)

「第27回日本国際工作機械見本市(JIMTOF 2014)」で大きな見どころの1つとなったのが、工作機械と金属3Dプリンタの複合機だ。金属を「足す」3Dプリンタと金属を「引く」切削加工機が組み合わさることでモノづくり現場にどういう価値をもたらすのだろうか。

「第27回日本国際工作機械見本市(JIMTOF 2014)」(2014年10月30日〜11月4日、東京ビッグサイト)において、大きな見どころの1つとなったのが、工作機械と金属3Dプリンタの複合機だ。

従来工作機械といえば、旋盤やマシニングセンタ、放電加工機など、基本的には素材を「削る(引く)」ことで形状を作り出す機器が主役となっていた。一方「(積み重ねて)足す」技術である3Dプリンタは、材料面での制約や造形後の仕上げ加工の必要性などもあり、既存の技術では製造できない部品の試作や小物部品の生産に限られてきた。

しかし、今回のJIMTOFでは新たに、工作機械メーカー各社が切削加工のオプション機能として積層造形を取り入れた新機種を発表。「足し引き自在」の新たな領域へと踏み出そうとしている。

5軸加工機+積層造形を提案したDMG森精機

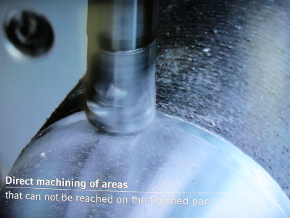

DMG森精機では、積層造形機能を組み込んだ複合型の5軸加工機「LASERTEC 65 3D」を国内の一般展示会として初めて出展した。最新の5軸マシニングセンタとアディティブマニュファクチャリングを融合し、5軸ミーリング加工やレーザー加工と組み合わせることで多彩な形状の形成が可能となる。

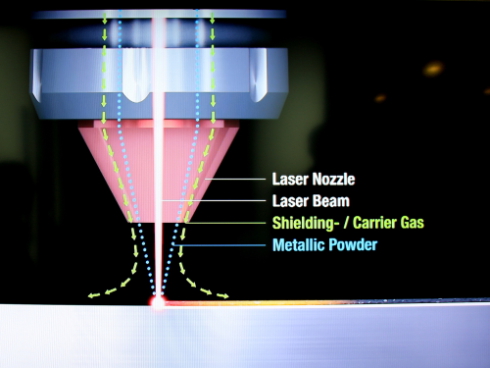

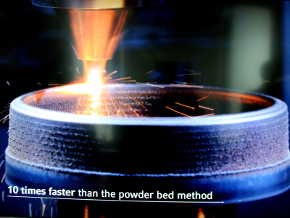

また、積層方式は金属粉体を供給してレーザーで溶融して結合させる「指向性エネルギー堆積」方式を採用。従来、金属向け積層造形技術としてよく利用されてきた「粉末床溶融結合(パウダーベッド)」方式に比べ、造形速度は最大で20倍高速化(同社調べ)できるという(関連記事:「はやい」だけではダメ! 今までにないものを作ってこそ3Dプリンタは意味がある)。まだ材料の自由度も高く、現状ではステンレス、インコネル、ステライトなどの金属で利用実績があるという。レーザースポットは幅3mm×高さ1mm程度で、精度は±0.1mmだという。

同装置を利用することで、一台で積層から仕上げまでの工程を行うことが可能となり、ほぼ自動で完全部品の生産などを行えるようになる。また、傷ついた製品や部品などの修理などにも効果を発揮する他、既存のワークに対し別金属のコーティングを行うような用途でも利用可能だ。

X/Y/Z軸移動量はそれぞれ、650/650/560mmとなっており、最大ワーク寸法は、直径500mm、高さ350mmまで。また、最大積載質量600kgとなっている。設置面積は、最小で約7.9m2で、生産はドイツ。価格は1〜2億円としているが、既にエネルギー関連企業の試作や修理、完全部品生産などで、数台の受注を受けているという。「今回は5軸マシニングセンタに積層造形機能を加えた形だが、既に複合加工機に積層造形機能を持つモノを内覧会では公開している。一気に広がるものではないかもしれないが、加工機の1つの機能として今後広がりを見せると考えている」(ブース説明員)としている。

Copyright © ITmedia, Inc. All Rights Reserved.