未来予測で組み立て生産の効率1.5倍に、変種変量生産を高度化する富士通小山工場:スマート工場最前線(1/3 ページ)

需要が急変する変種変量生産にどう対応するか――。多くの日本の工場が今課題として抱える問題である。これらの課題に対し、AIやIoTなど先進技術を活用しながら「人」を中心に位置付ける「ヒューマンセントリックスマートものづくり」により、生産性を大きく改善させ続けている工場がある。富士通で通信機器などを製造する富士通 小山工場でのスマート工場への取り組みを紹介する。

中国やASEANなどへの工場移転や“地産地消”の推進など、多くの製造業が海外に工場を持つようになる中で、日本に残る工場には「より高度なモノづくり」や「柔軟性を持ったモノづくり」が求められるようになっている。その中で多くの工場が頭を悩ませているのが「変種変量生産」への対応である。

「変種変量生産」は、決まった品種を一定量作るのではなく、作るものや作る量が常に変化し続ける生産条件である。これらに対応していくためには、「変化」を前提とし、より柔軟性を持つことが必要になる。「変化」を前提にすれば「自動化」が難しくなるため、結果として多くの日本の工場では「人」が中心となっている状況がある。

ただ、人手不足や熟練技術者不足が深刻化する中で、従来通りの「人だけ」に頼り切ったモノづくりでは厳しい将来が見えている。こうした中で「人中心のモノづくり」を中核と位置付けながら、AI(人工知能)やIoT(モノのインターネット)を活用し、人の活動を技術が支援する形(ヒューマンセントリック スマートものづくり)で、大きな生産性向上を実現した工場がある。栃木県小山市にある富士通 小山工場である。大きな成果を残す富士通 小山工場における富士通テレコムネットワークスの取り組みを紹介する。

需要予測できない変動で従来型モノづくりが困難に

富士通 小山工場は1959年11月に開設され、2019年11月には60周年を迎える長い歴史を持つ工場である。敷地面積は14万9300m2、従業員数約2200人で、富士通内で通信機器の中核工場と位置付けられている。富士通の他グループ会社12社が入り、光デバイスやネットワーク装置の組み立て、システム評価、検証など、さまざまな製品の製造や評価を行っている。2018年度の生産高は1034億円である。

この中で今回取り上げるのは、富士通テレコムネットワークである。富士通テレコムネットワークスは旧富士通テレコムネットワークスと富士通 那須工場の無線基地局製造部門、富士通ワイヤレスシステムズなどが合併する形で2015年10月から現在の体制となった。携帯電話網など通信を支える光中継システムや、これらに伴う光伝送装置などの機器を製造している。

富士通テレコムネットワークスのモノづくり環境は、ここ数年で大きく変化し、需要予測の難しい状況が生まれているという。富士通テレコムネットワークス 執行役員で生産技術・製造部門担当の寺内秀明氏は「2010〜2016年はキャリアがLTE網ネットワークを計画的に設計・構築するのに対し、基地局装置やネットワーク装置をパートナーとして提供するビジネスモデルだった。しかし2016年以降はポケモンGOなどの位置情報ゲームなどが登場し、いつどこでネットワーク容量が不足するか分からない状況が生まれてきた。そのため設備についてもどの規模でどういう装置が必要になるか需要予測が非常に困難な状況が発生している」と課題について語る。

こうした状況の中で富士通テレコムネットワークスのモノづくりは極端な「変種変量生産」となっている。「需要期と閑散期で生産数が3倍以上変わるようなものがある。一方で、全品目数の74%が1年の中で1〜9週間だけ生産するというものだ。つまり、1年間に数週間だけ生産する製品や、何年間に1週間だけ生産する製品などを数多く抱えている。とにかく繰り返し生産が少ない。これらを組み合わせて最適な生産計画を作る必要がある」と寺内氏は運用の難しさについて語る。

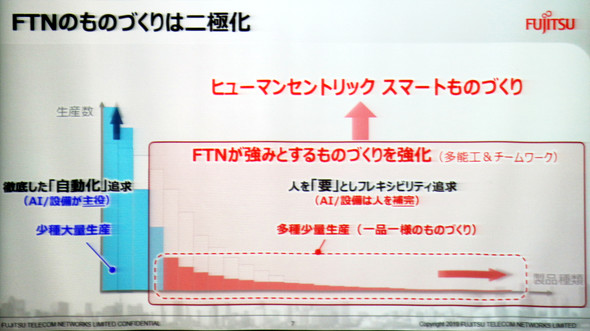

富士通テレコムネットワークでは効率化のために、実装基板など生産数が一定規模以上の製品ラインについては徹底的な自動化を推進。自動化設備にAIなどを組み合わせて、人手をなるべくかけない生産体制を構築している。一方で、毎日異なる種類のものを、さまざまな分量で製造しなければならない変種変量の領域では、「人手の柔軟性」が効率化のカギを握る。従来は人手による多能工化とチームワークにより、環境の変化をカバーして効率的な生産が行えていた。

しかし、毎回異なる製品が流れてくるような状況では、全ての製品の作業手順などを完璧に覚えるのは不可能に近い。さらに熟練作業者であれば対応できるが、経験の浅い作業者では難しく、生産効率や生産量、品質などでギャップが生まれる要因となっていた。

そこで富士通テレコムネットワークでは「変種変量生産」においては「人を要」と位置付けながら、AIや設備などで人手を的確にサポートし、生産性向上や柔軟性向上を実現する「ヒューマンセントリック スマートものづくり」を目指したという。

Copyright © ITmedia, Inc. All Rights Reserved.