“標高10mのIoT”を「新たなモノづくりの土台」へ、変革進めるオムロンの挑戦:FAインタビュー(3/4 ページ)

新型コロナウイルス感染症が製造業のさまざまな活動に影響を及ぼす中、今後の工場や自動化の流れはどう変わるのだろうか。“アフターコロナ”のモノづくりの在り方とオムロンの取り組みについて、オムロン 執行役員副社長 インダストリアルオートメーションビジネスカンパニー 社長 宮永裕氏に話を聞いた。

モノづくり技術をサービスとして提供する「i-BELT」

MONOist モノづくり技術をサービスとして提供する「i-BELT」は、多くの製造業に受け入れられてきたと感じていますか。

宮永氏 10年前や20年前に製造現場でモノづくり技術をサービスとして提供するといっても受け入れられなかっただろう。しかし、環境がここ10年で大きく変わり、受け入れられる素地が生まれてきた。

理由の1つとして、“匠”とされる熟練技術者が減ってきているという点がある。熟練技術者の高齢化や引退が進む一方で、労働人口減少により製造現場で若手技術者が少なくなっており、技能を受け継ぐことができなくなっている。製造現場では、音で異常を検知したり、時間や温度でその場その場の正しい加工方法を把握したりするなど、人の間に残された暗黙知のようなノウハウが存在するが、これらが失われようとしている。これらを人ではなく、データや機械で残せるようにしていく必要があり、そこに「i-BELT」が受け入れられるようになっている。

もう1つは、業界横断的な知見を求める動きだ。製造現場の改善や生産革新を進める場合、1社で進めると、自社の課題だけしか分からない点がある。生産改善を行う生産技術者も不足する中で、業界横断的なノウハウや一般的な工場で共通の課題解決策などを把握する負担が大きくなっており、これらの外部の知見を生かそうとする動きが増えてきている。

さらに、各企業の生産技術者はそれぞれのモノづくりの専門家ではあるが、センサーや制御機器の専門家ではない。IoT(モノのインターネット)などが大きな注目を集めるが、取り組んでみて分かるのが、何よりもどういうデータを取るのかが非常に重要で難しいということだ。こうしたセンサーや制御機器の知見、製造現場でどういうデータを取ればよいのかという点についてはオムロンのノウハウが生きる。こうしたノウハウを生かすことで、各企業の技術者は、よりそれぞれの強みを発揮できるところに集中して、生産の改善や革新に取り組むことができるようになる。

「i-BELT」サービスを打ち出した当初は受け入れられるかという不安は確かにあったが、これらの点からも今では日本の工場などでも受け入れられるようになってきた。まだすぐに収益を支える規模の多くのユーザーがいるわけではないが、5年後の新たな収益の柱とすることを見据えて取り組んでいるもので、その時間軸で見た場合には計画通りだといえる。今は形を確立する段階だと捉えている。

MONOist モノづくり技術のサービス化を進めれば、独自の生産技術についてのノウハウが、自社内にとどまらずオムロン側に流出するという心配を持つ企業もあると思いますが、その点についてはどう考えますか。

宮永氏 当然自社独自の強みをブラックボックス化するという考え方はある。ただ、最終的な製品の複雑化や高度化が進む中で、モノづくりそのものの進化がさらに求められるようになり、これらを満たすための土台を高めていく必要がある。そうした状況において全てを自社内で行うのではなく、パートナーを上手に活用していくという発想が必要になっているのも事実だ。「i-BELT」サービスはそういう意味で、顧客企業と共創を進め、パートナーとして一緒に生産改善を進めるというもので、顧客企業の持つ強みとオムロンの持つ強みを組み合わせて、総合的にモノづくりの能力を高めていくという発想である。

“標高10m”のラインでのサービス化に集中する

MONOist モノづくり技術のサービス提供といえば、工場丸ごとの生産性改善など、そういう大きな規模で見てほしいという声も増えていると聞きますが、「i-BELT」サービスはどういう規模までを対象としていますか。

宮永氏 「i-Automation!」は基本的にはマシンベースの制御に最大の強みがあると捉えている。高度な加工や切削など、実作業の領域に集中しているところがオムロン独自の特徴だと考えている。「i-BELT」サービスも「i-Automation!」が基本となるため、このレベルでのサービスが最大の強みとなる。広がっても製造ラインのレベルまでだと考えている。

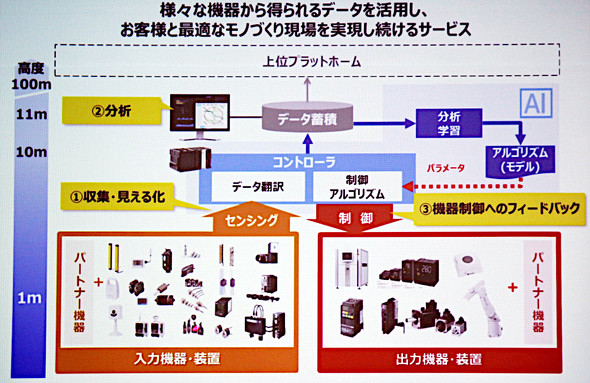

オムロンでは、工場内の情報活用を高度で示し、製造現場のセンサーレベルが1mでこれらの情報を集めるコントローラーレベルが10mとし、1〜10mが強みだと訴えてきた。それよりも上位のERPなどITシステムの領域を示す100m以上の世界は、他社などと組んでいく方向性だ。最終的にはこの1〜10mの強みをどう生かすかが重要だと考えている。経営陣などから工場における課題解決など大きなテーマを受け取る場合も多いが、そうした場合でも、最終的には製造現場のエンジニアたちと一緒に課題を解決するところまで分解して、泥臭いところまで踏み込んだ解決ができるというのが、世界のどこにもないオムロンの強みだ。

MONOist そういう意味では強み以外の領域では積極的に他社とも組んでいくという考え方ですか。

宮永氏 センサーやコントローラーなどオートメーションに関わる機器を総合的に抱え、これらのノウハウを持つという点では、世界を見てもオムロンだけの強みではないかと考えている。1〜10mの領域でモノづくり改善を行うという強みを生かしつつ、足りない部分については、他社と組んでいく。

高度100m以上の領域では特に、積極的にさまざまなプラットフォームと連携していく。それにより、オムロンの価値も高まる他、現場の情報を取得したいプラットフォーマーなどの価値も高まることになる。2019年11月にはシーメンスの「Mindsphere」との連携も発表した(※)が、こうした連携はさらに進めていくことになる。

Copyright © ITmedia, Inc. All Rights Reserved.