現地現物の3Dデジタルツイン化は製造業の現場に何をもたらすのか:製造業DX推進のカギを握る3D設計(7)(2/3 ページ)

日本の製造業が不確実性の高まる時代を生き抜いていくためには、ITを活用した企業の大変革、すなわち「デジタルトランスフォーメーション(DX)」への取り組みが不可欠だ。本連載では「製造業DX推進のカギを握る3D設計」をテーマに、製造業が進むべき道を提示する。第7回は、製造業のデジタル化の遅れにもつながっている“現地現物”をいかに3Dデジタルツイン化し、設計以降の業務に生かしていくかを紹介する。

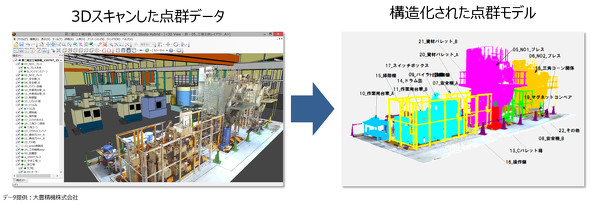

現地現物を構造化する「点群モデル」の実際

点群データを構造化することで「点群モデル」となれば、CADデータと同じようにエンジニアリングデータとして扱うに十分なものとなる。実際の例で考えてみよう。

図3のように、工場内の設備を3Dスキャンした点群データを右側の色付けされた構造に分けて、製品構造を定義する。こうすることで、一塊だった点群データが、3Dモデルとして構造的に扱えるようになる。一部の設備を移動して干渉をチェックすることで、入搬出可能かどうかの検証などに利用できる。点群は情報量が多いため、3Dモデル内に統合するには「XVL」のような超軽量表現を利用することが有効である。図3では、XVL内で表現された点群モデルの例を示している。

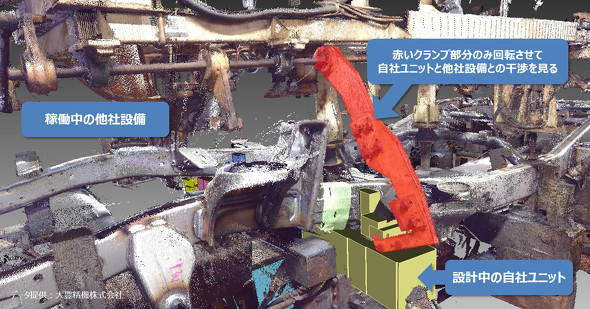

「点群モデル」を設計に生かす

これは設計の際にも有効に利用できる。他社の設備と自社の設備を組み合わせて利用することの多い、生産設備の設計を例に考えてみよう。

他社の搬送装置の図面や3Dモデルは入手できないので、3Dスキャンして点群データをモデル化しておくのである。図4に示した通り、設計中の自社設備ユニットを黄色いユニットで描いている。一方、他社設備は点群モデル化しておき、クランプ部分のみ回転させて、動的シミュレーションすることでユニットとの干渉がないかを確認できる。

このプロセスで設計すれば、ユニットの干渉は起こらず、確認のためのムダな実作業は発生しない。こうした点群モデルの活用により、納品後のトラブルを最小化することが可能になる。点群モデル化することにより、他社設備も3D CADモデルのように扱うことができ、静的/動的な干渉を見ながら設計を進めることが可能となる。この手法は、自社製品内でも3Dモデルの存在しない古いモジュールと新規開発モジュールの組み合わせといった設計にも有効な手段となるだろう。

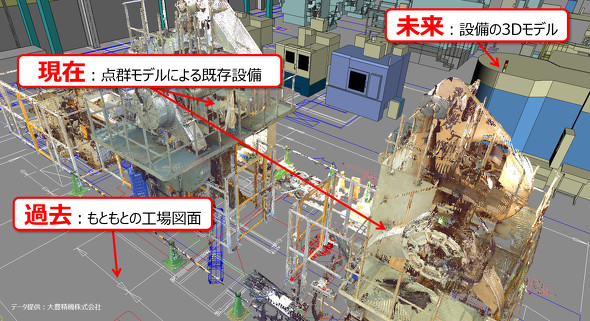

工場設計の過去を振り返り、現在を見つめ、未来を考える

工場は改善に次ぐ改善で、昔作成した図面と現状が大きく異なっていることも多い。このような場合にも、現地現物の3Dデジタルツインは有効である。

図5では、もとからある“過去”の工場図面の上に、“現在”の既存設備の点群モデルを置き、その横に“未来”の設計中の3Dモデルを配置している。既存設備も構造化されているので、その構造ごとに新モデルに置き換えが可能である。また、図面との対比により、現状がどう変化したのか、その差分を見ることもできる。いわば、3Dデジタルツインで、過去を振り返りながら、現在を見つめ、未来の工場を考えることができるのである。

Copyright © ITmedia, Inc. All Rights Reserved.