Excelによる計画情報管理から脱し「デジタルサプライチェーンツイン」を目指せ:製造業DXの鍵-デジタルサプライチェーン推進の勘所(4)(1/3 ページ)

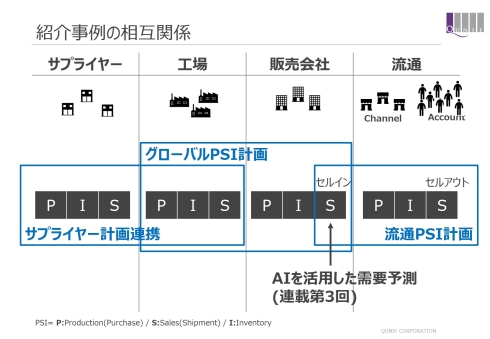

サプライチェーンにおける業務改革を推進する中で、デジタルがもたらす効果や実現に向けて乗り越えなければならない課題、事例、推進上のポイントを紹介する本連載。第4回は、SCMにおけるDXの打ち手として、「グローバルPSI(生産・販売・在庫)計画」「流通PSI計画」「サプライヤー計画連携」という3つの事例を紹介する。

サプライチェーンのE2E全体を対象としたSCMにおけるDX事例

前回記事(連載第3回)は、サプライチェーンマネジメント(以下、SCM)における本質的DX(デジタルトランスフォーメーション)へ向けた1つの入り口として、AI(人工知能)を活用した需要予測事例を紹介した。サプライチェーン全体計画の起点となる販売計画の精度についてはこれまでも関心が高く、デジタル技術を活用した精度向上への期待は強い。本質的なDXへ向けた取り組みを波及させるきっかけの一つとして適している領域である。

⇒連載「製造業DXの鍵-デジタルサプライチェーン推進の勘所」バックナンバー

連載第2回において、変化対応力を強める、業務領域をつなぐプロセスこそDXとして手を打つべきであるとお伝えした通り、特定の個別領域でのデジタル活用でとどまることなく、エンドツーエンド(以下、E2E)全体へ取り組みを波及させていくことが重要である。特に、E2E計画業務は、標準化しにくくExcelが多くまん延している。逆にいえば複雑なレガシーシステムの影響が、既に多くの取り組みを行っている実行領域に比べ少なく、手を打ちやすい領域であるともいえる。

第4回の今回は、業務領域をつなぐプロセスを対象としているDXとして、「グローバルPSI(生産・販売・在庫)計画」「流通PSI計画」「サプライヤー計画連携」という3つの事例を紹介する(図1)。

グローバルPSI計画の事例

前回記事(連載第3回)において「ブルウィップ効果」※)について触れ、それを低減するための施策として、以下の2点が必要であるとお伝えした。

- 販売計画精度の向上

- 販売計画起点から工場、サプライヤーへの要求の連鎖におけるブレを少なくする

※)ブルウィップ効果:需要(販売計画起点)のわずかな変動が、サプライチェーン上の上流に増幅されて伝わる現象

いくら販売計画精度が向上したとしても、工場、サプライヤーへの要求伝達の連鎖によるブレが大きくなれば、急な生産追加、過剰在庫や欠品を発生させる要因となるのである。

販売計画に基づく計画連鎖の考え方や業務プロセスは、今や多くの企業に採用されている一方で、本来の意味できちんと運用できている企業はいまだに多くはない。

例えば、販売会社(以下、販社)が工場に出荷要求をする場合、「少し遅れるかもしれない」「供給制約などによって要求した量の全てが納入されないかもしれない」といったことから、安全を見て本当に必要な量より水増しした要求を行う。また、各販社からの出荷要求がそろったところで、本社が「こんなには必要ないだろう」「もっと必要だろう」と要求量に対して調整を行う。

このような計画の調整作業は計画の「意思入れ」業務と呼ばれ、それぞれの組織、部門のベテラン計画担当者が、過去の実務経験と、それに基づく職人的「勘」によって実施されている。しかし、川下(販売側)の計画担当者が実施する調整の上に、川上(製造側)の計画担当者の調整が重ねられていくことで、需要変動は本来以上に増幅、減衰され、先述した「ブルウィップ効果」が発生する。需給ギャップをコントロールするために実施される一連の計画プロセスにおける不要な意思入れが需給ギャップを拡大させる原因になっているのだ。

サプライチェーンの計画情報は、現在も組織、個人単位で構築されたExcelをメールで相互に送付し合うような運用がほとんどである。こういった環境では、各組織個人の意思入れを統制することが困難である。また、計画サイクルの同期や即時性を保つことが難しく、組織から組織に情報が伝達されるたびに、情報の劣化が生じ、計画情報の鮮度、精度を悪化させてしまう(計画精度が悪化していることに気が付くことさえも各組織には難しい)。

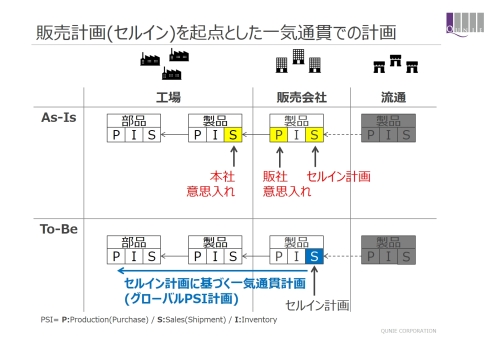

このような問題を回避するために、ある企業ではサプライチェーンプランニングツールを活用して、計画業務全体においてどこに意思入れをするのかを統制し、販売計画情報が、工場やサプライヤーの計画と、組織の壁を越えてタイムリーに相互連鎖されている。販売計画(セルイン)以外では、原則意思入れを許可せず、規定のルール、マスターデータ(リードタイム、製造および調達ロットサイズ、在庫基準方針、確定期間など)に従って、生産計画や調達計画を一気通貫で機械的に立案する(図2)。

また、各組織のKPI(Key Performance Indicator:重要業績指標)も、販売側は計画した数量をきちんと売り切ること、工場側は計画した数量をきちんと製造、出荷することに集中させるべく、それぞれの計画と実績の予実管理を実施し、その結果を踏まえた改善アクションまでを実施するPDCAサイクルを構築している。

本事例は、基本的に自社もしくは自社グループの組織内での情報連携が前提であるが、一部の先進企業は、こうした枠組みを企業の壁を越えてサプライチェーンの川上方向ないし川下方向に拡大することで、さらなるサプライチェーン計画およびその実現精度の向上を図っている。

Copyright © ITmedia, Inc. All Rights Reserved.

Special Contents

- PR -Special Contents 2

- PR -Special Site

- PR -Pickup Contents

- PR -コーナーリンク

製造マネジメントの記事ランキング

- 音のズームレンズ? 聴覚拡張に挑戦するシャープ「SUGOMIMI」のスゴいところ

- ブラザーが320万円の家庭用ミシン、子どものお絵描きが刺しゅうに

- 理念浸透でどんな状況でも判断を誤らない組織へ

- パナソニックが画像認識マルチモーダル基盤を刷新、HIPIEからSegLLMへ

- 生成AIで今後最も大きく変わるモノづくり業務は何か?

- 日本の現役世代の可処分所得は国際的に見ると何位? データで見るリアルな姿

- 日立が2025年度からの新体制を発表、CIセクタートップは阿部氏からコッホ氏へ

- 製造業における生成AIの業務活用動向調査【2025年版】

- デンソーやブリヂストンなどDX銘柄31社が決定、プラチナ企業にはLIXILが選定

- システムの可用性を見直すなら……まずは「バックアップ」だ!!