欧州先進事例に見る、製造業がデジタル変革で得るものとその実現方法:サービタイゼーション

製造業にもデジタル変革の波が迫ってきている。その中で最も大きな変化が「モノ」を中心としたビジネスモデルから「コト」を中心としたサービスビジネスへの変化である。特にフィールドサービスは今後大きな収益部門へと変わる可能性が生まれている。

進む「モノ」から「コト」へのサービタイゼーション

IoT(モノのインターネット)やクラウドコンピューティング、AI(人工知能)関連技術の発展により、製造業のビジネスモデルにも大きな変化が生まれている。その大きな動きの1つが「サービタイゼーション(製造業のサービス化)」である。

サービタイゼーションとは「製品をモノとして提供するのでなく、サービスとして提供する」ビジネスモデル変革の動きだ。IoTなどにより製品そのものや周辺環境の情報をいつでも取得し続けることができるようになった。これにより「売れば終わり」の売り切り型ビジネスではなく、データによる新たな価値を製品に付加することが可能となる。「モノ」から「コト」へのビジネスモデル変化である。

こうした変化に対して大きな影響を受けそうなのが、保守やメンテナンスなどを担当するフィールドサービス部門である。サービタイゼーションが進む中で、製品から得られるデータを効率的に活用する最初の一歩が、保守やメンテナンス領域だと見られているからだ。例えば、遠隔稼働監視や予兆保全などである。これらの取り組みは既に多くの製造業で取り組みが始まっている。

こうした流れを受け、ビジネスフォーラム主催で、日本マイクロソフトと日立ソリューションズが協賛するセミナー「グローバル・フィールドサービス・マネジメント 大競争時代を勝ち抜く~“AI・IoT”ד人・設備”の連携 から収益を最大化させるヒント~」では、サービタイゼーションによるフィールドサービスの変革の概要と事例などが紹介された。

製造業は「モノを売る」だけでは生きていけない時代に

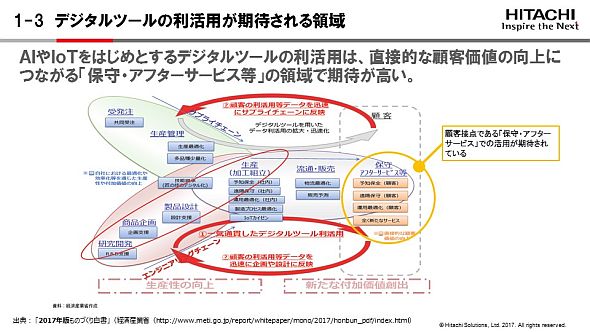

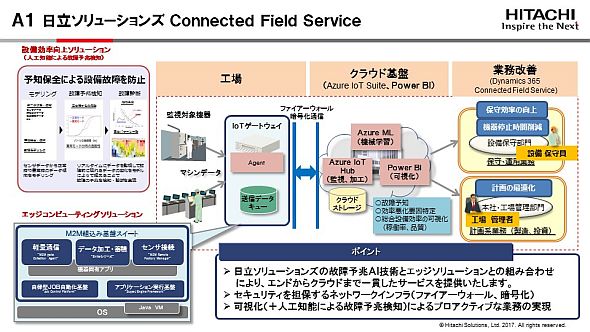

日立ソリューションズからは、産業イノベーション事業部 産業ソリューション本部 サービス・インテグレーション部 主任技師 江角忠士氏が登壇。「モノからコトへ、AIとIoTによる製造業の保守メンテナンス業務改革の現状と近未来―保守メンテナンス業務改善事例とConnected Field Service―」をテーマとし、AIとIoTを活用した保守サービス支援技術の現状を紹介した。

製造業を取り巻く環境の変化として江角氏は、グローバル化の進展や少子高齢化などの労働市場の変化、デジタルテクノロジーの進歩などを挙げ「付加価値が『モノ』から『コト』に移り、『モノ』を作るだけでは生き残れない時代に入っています。製造業にとってビジネスモデルの変革は急務となっています」と強調する。

さらに「収益源も製品の販売そのものから、保守などのアフターマーケットおよびサービス型のビジネスモデルへとシフトが進みつつあります。ただ、日本の製造業においては他の領域に対し『運用・保守』におけるIoT活用が進んでいないといえます。最もビジネスチャンスが大きな領域で立ち遅れているのです」と江角氏は警鐘を鳴らす。

海外で進むIoT活用サービスビジネスだが、実際にどのようなビジネスモデルを実現しているのだろうか。その1つの例として日立ソリューションズが紹介するのが、同社のパートナーであるマイクロソフトが支援した、英国のRolls Royce(ロールスロイス)の航空機エンジンの例である。

ロールスロイスでは自社が製造する航空機エンジンにセンサーを取り付け、そのデータを元にエンジンの出力と稼働時間を販売する「Power By The Hour」という従量課金サービスを展開している。

航空機エンジンを製品として販売するのではなく、エンジンによって得られる「推力」を販売する、まさに「コト」のビジネスモデルである。ロールスロイスとしては、エンジンを稼働させなければ収益は得られないため、稼働実績に基づく適切なタイミングでの整備と、交換部品や整備士などのリソース管理が求められる。この最適な管理にも稼働データが活用されているという。IoT連携による遠隔でのデータ統合管理や機械学習を活用したエンジンの予防保全なども行っている。

同システムはマイクロソフトの「Connected Field Service for Microsoft Dynamics 365」を通じて実現したとしている。遠隔監視や予防保全は航空機エンジンに限った話ではなく、B2Bの大型機械では、多くの導入実績が生まれつつあるという。江角氏は「『Connected Field Service』などを用いることで、慣例的なスケジュールに基づいた保守メンテナンスから利用状況に基づいた保守メンテナンスへとシフトすることが可能だ」としている。

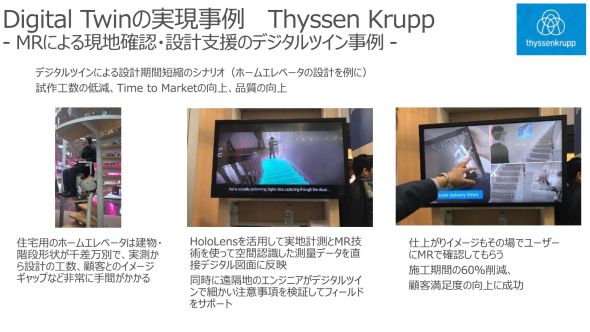

デジタルツインが実現する新たな価値

この遠隔監視や予防保全をさらに新たなインタフェースで活用する動きも広がりつつある。日本マイクロソフトでは「製造業でのデジタル変革に取組む先進企業事例のご紹介」をテーマとし、ドイツのThyssenKrupp(ティッセンクルップ)によるエレベーターへのAR Engineeringの適用事例に加え、国内メーカーの採用事例などを紹介した。

マイクロソフトではここ数年、製造業向けのソリューションをドイツの「ハノーバーメッセ」で集中してアピールしている。日本マイクロソフト エンタープライズ事業本部 製造営業統括本部 インダストリーマーケティングマネージャーの鈴木靖隆氏は「2017年はMR技術を使ったデジタルツインの事例紹介とAIによる支援を中心に紹介。既に遠隔監視や予防保全などはIoTでは当たり前になった。デジタルツインもバリューチェーンに広がる」と述べる。

デジタルツインとは、IoTにより取得したデータにより、フィジカルの世界で製品に起こっていることを全て、デジタルの世界にコピーしてしまうことだ。これにより、各種要素がフィジカルの世界でどういう動きをしており、どういう影響を与えているのかという相関関係を、デジタルの世界で再現できるようになる。

この仕組みを生かした事例の1つとして紹介したのがThyssenKrupの例である。ThyssenKrupでは、デジタルツインを活用してホームエレベーターの設計期間の短縮に取り組んでいる。住宅用のホームエレベーターは建築物や階段形状が千差万別で実物からの設計の工数が多く、顧客とのイメージギャップなども発生していた。これに対し、マイクロソフトのMRデバイスである「HoloLens」の活用を推進。空間認識した測量データを直接デジタル図面に反映するような取り組みを行った。同時に遠隔地のエンジニアがフィールドサービスを支援し、施工における負担を軽減した。さらに、仕上がりイメージも顧客にMRで確認してもらうことで施工期間の60%削減を実現し、顧客満足度の向上に成功したという。

国内メーカーでもデジタル変革は着実に進みつつある。例えば、建機メーカーのコマツによる未来の建設現場を創造する「スマートコンストラクション」や、農機メーカーのクボタが推進する“もうかる農業”に向けた取り組みなどだ。これらは情報基盤として「Microsoft Azure」を採用している。

この他、商用車メーカーである三菱ふそうトラック・バスも、AIやIoT、MRを活用したデジタルトランスフォーメーションを「Connected X」というコンセプトに基づき推進している。AIを活用したチャットボットの導入、運行管理システム「Truckonnect(トラックコネクト)」、HoloLensを活用した開発やメンテナンスの変革などがテーマになっている。

フィールドサービスにおけるデジタルツインを支える技術

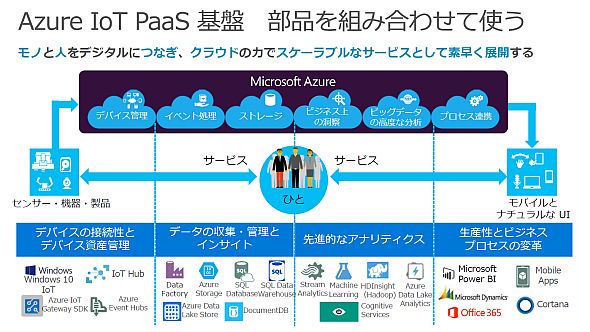

ただ、これらのデジタルツインを実現し活用するには、従来のシステム間を柔軟に結び早期に効果を生み出せるような情報基盤が必要になる。その支援に力を発揮するのが、マイクロソフトだ。マイクロソフトではクラウド基盤であるMicrosoft Azureを中心に幅広いソリューションを展開。さまざまなシステム群を抱えるために、システムを容易に連携可能で、早期に新たな価値創出に取り組める。

スマートファクトリーや保守サービスなどに効果を発揮するソリューションの1つが、IoTソリューションをより簡単に導入するためのSaaSソリューション「Microsoft IoT Central」である。クラウドエキスパートがいなくても導入可能で、現場などの負担なく早期に活用が可能だ。

また工場向けでは、スマートファクトリーに特化して構成した「Azure IoT Suite Connected Factory」なども用意。ドイツのインダストリー4.0の推奨規格として注目を集める「OPC UA」とOPC ClassicデバイスをAzureに接続し、業務の効率化を容易に実現可能となる。

さらに、製造業では全ての情報をクラウドで一元的に管理するのではなく、エッジ側での処理と組み合わせる形なども必要とされるが、マイクロソフトでは「インテリジェントクラウド、インテリジェントエッジ」として、両面をシームレスに連携させる戦略を推進。従来Azure上でのみ利用できたAIや先進的アナリティクス技術、機械学習技術などをエッジデバイス上で活用できる「Azure IoT Edge」なども紹介しており、どんな情報でも連携し活用することが可能となる。

また、フィールドサービスのデジタルツイン化やビジネスモデル変革を実現するためには顧客情報との連携が欠かせない。その意味で、大きな力を発揮するのが「Microsoft Dynamics 365」である。特定のプロセス、役割、業種向けに設計された複数のモジュール型アプリケーションであり、拡張性や柔軟性を確保。Azureの各種アプリケーションとの連携も実現できるため、容易にデジタルツインを活用した新たなサービス展開が可能となる。「モノ」から「コト」へのビジネス転換を進めるにあたり、バックヤードの情報基盤の整備に悩みを抱えている場合は、マイクロソフトのソリューション群は解決への重要な礎となることだろう。

関連ホワイトペーパー

製造業に「モノ」から「コト」へのビジネス変革が進む兆しが見えつつあります。特にフィールドサービスには大きな価値が見込まれていますが、その基盤に必要なものとは何でしょうか?

関連動画

【講演動画】製造業のデジタル変革に取組む 先進企業事例の紹介

製造業に「モノ」から「コト」へのビジネス変革が進む兆しが見えつつあります。特にフィールドサービスには大きな価値が見込まれていますが、その基盤に必要なものとは何でしょうか?

関連動画

AIとIoTによる製造業の保守メンテナンス業務改革の現状と近未来

国内労働人口の減少や、熟練工の退職に伴い、非熟練工が増加したことによって、保守サービス部門でサービスレベルの品質維持が課題となっています。AIとIoTを活用し、保守メンテナンス業務を改革できれば、製造業のサービス事業を収益化し、強化することが可能になります。

提供:日本マイクロソフト株式会社

アイティメディア営業企画/制作:MONOist 編集部/掲載内容有効期限:2018年2月8日

Copyright © ITmedia, Inc. All Rights Reserved.

関連ホワイトペーパー

製造業に「モノ」から「コト」へのビジネス変革が進む兆しが見えつつあります。特にフィールドサービスには大きな価値が見込まれていますが、その基盤に必要なものとは何でしょうか?

関連動画

製造業に「モノ」から「コト」へのビジネス変革が進む兆しが見えつつあります。特にフィールドサービスには大きな価値が見込まれていますが、その基盤に必要なものとは何でしょうか?

国内労働人口の減少や、熟練工の退職に伴い、非熟練工が増加したことによって、保守サービス部門でサービスレベルの品質維持が課題となっています。AIとIoTを活用し、保守メンテナンス業務を改革できれば、製造業のサービス事業を収益化し、強化することが可能になります。

日立ソリューションズ 産業イノベーション事業部

日立ソリューションズ 産業イノベーション事業部 デジタルツールの利活用が期待される領域(「2017年ものづくり白書」62ページの図121-2を引用) 出典:日立ソリューションズ

デジタルツールの利活用が期待される領域(「2017年ものづくり白書」62ページの図121-2を引用) 出典:日立ソリューションズ 「Connected Field Service」の概要 出典:日立ソリューションズ

「Connected Field Service」の概要 出典:日立ソリューションズ 日本マイクロソフト

日本マイクロソフト 「ハノーバーメッセ」のトレンドとマイクロソフト 出典:日本マイクロソフト

「ハノーバーメッセ」のトレンドとマイクロソフト 出典:日本マイクロソフト ThyssenKrupのデジタルツイン活用事例 出典:マイクロソフト

ThyssenKrupのデジタルツイン活用事例 出典:マイクロソフト 三菱ふそうトラック・バスは「Connected X」をコンセプトにデジタルトランスフォーメーションを推進している 出典:マイクロソフト

三菱ふそうトラック・バスは「Connected X」をコンセプトにデジタルトランスフォーメーションを推進している 出典:マイクロソフト マイクロソフトの提案するIoT基盤 出典:マイクロソフト

マイクロソフトの提案するIoT基盤 出典:マイクロソフト