頭の中の“面白グッズ”をSolid Edgeで具現化しよう!:“たった1人の家電メーカー”社長がSolid Edgeで製品開発

「たった1人のデザイン家電メーカー」ビーサイズ 八木啓太氏が、“ある製品のアイデア”をSolid Edgeを使って具現化してみた。その設計過程の一部を紹介!

MONOistで以前、若手エンジニア社長 八木啓太氏がたった1人切り盛りするメーカー ビーサイズの開発について紹介した。

| 関連記事: | |

|---|---|

| ⇒ | 若手エンジニアたった1人のメーカー経営 |

同社が開発したLEDデスクライト「STROKE(ストローク)」は、「最高の光」を「最小の構造」で、美しく作り上げた製品だ。驚くべきことに、その企画から、回路/筐体設計・試作、試験・評価、量産、梱包デザインに至るまで、全工程を八木氏自身が行った。

八木氏が大学で専攻したのは電子工学だが、卒業後に就職したメーカーでは機構設計に携わった。電気と機構、両方見渡して考えられるので、ふと頭の中に製品のアイデアが浮かべば、自分1人で基本設計がこなせてしまうそう。

今回は、そんな同氏に、ビーサイズでは製品化に至らなかった「頭の中にあるだけ」の“実験的製品”のアイデアをSolid Edgeを使って具現化してもらった。ここでは、八木氏による「最小の構成で、美しく」設計する過程のほんの一部を紹介する。

設計してみた

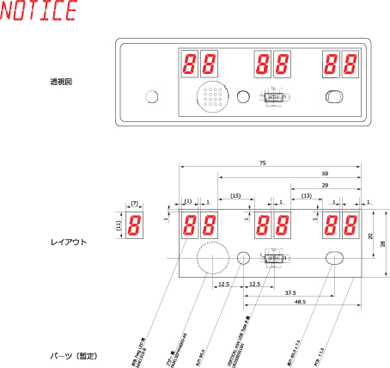

八木氏による、“ある製品”の構想図が以下だ。この製品では、電子基板のレイアウトから設計が始まる。

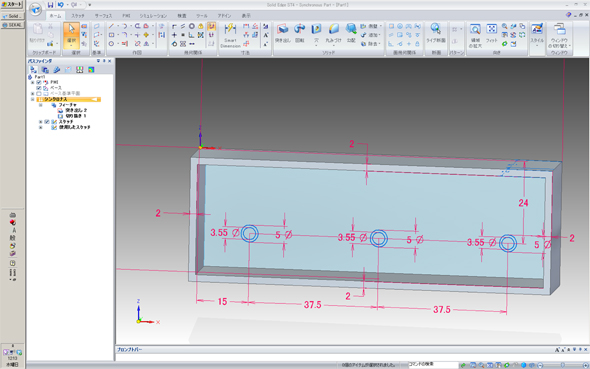

基板上には数字のLED(7セグメントLED)を3カ所実装する。このLEDのピッチは、“とあるもの”に忠実なバランスになっている。LEDは小さ過ぎず、見やすいサイズを選定した。これで、おのずと基板の横幅が決まる。

LEDの下方には筐体固定穴を2カ所配置し、内側の穴を基準とした。その中央には、mini USBのコネクタを配置。「PCにつなぎ、“何か”の数をカウントする仕組み」であることがうかがえる。基準穴の右にある丸い物は、スピーカーだ。――基本の部品は、これだけ。

これは、“何か”のタイミングで、「ピピッ」と電子音を鳴らしつつ“何か”の数字を表示する仕組みだ。

今回は、この1枚基板にはめる筐体をSolid Edgeで作ってみた。筐体には、数字のそばに、“あるマーク”が表示される。

まずペーパーモックを作り、使いやすそうな外形サイズを決めた後に、モデリングに入った。

Solid Edgeで筐体を作る

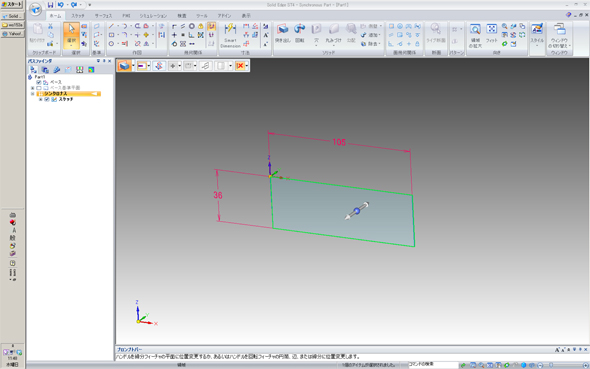

まずは105×36mmの筐体外形をスケッチする。これは、難しいことはない。四角のスケッチを描いた直後に矢印の付いたハンドルが現れ、押し出す方向が決められる。

方向を決めた後は、押し出したい方向にドラッグする。寸法値を確認しながら厚みを決められる。もちろん、数字入力して決めることも可能だ。

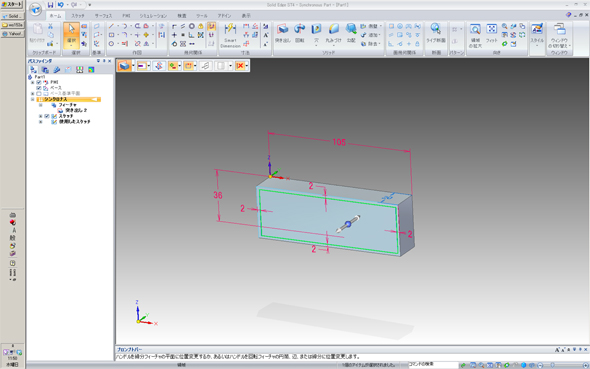

次にスケッチを描き、肉厚を2mmにして中身を「押し出し」の「除去」でくり抜く。

さらに、内側をくり抜く

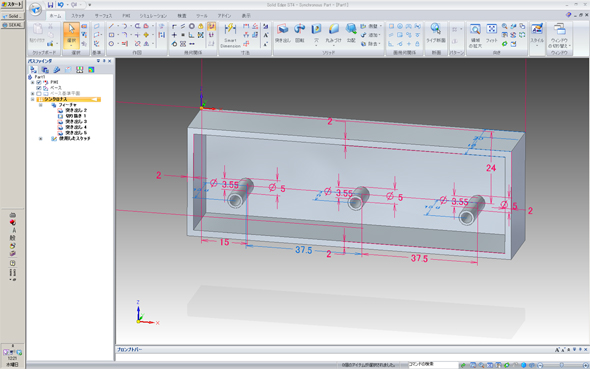

次に、基板を固定するボスを作成する。

設計基準にある真ん中のボスはタッピングねじで固定する。「大きな力が掛かるものではないので、ねじ1カ所で大丈夫な計算ですが、後で試作品を使って強度を検証します」(八木氏)。

さらに細部を作り込んでいく。

上図の中央と右にあるボスは基板の穴にはまり、周囲にある十字になったリブに、基板を乗せる。基板を付き当てる部分は、LEDの透過具合によっては、調整が必要になりそうな箇所だ。Solid Edgeのシンクロナス・テクノロジによる修正なら、このような微調整も後から楽にできる。

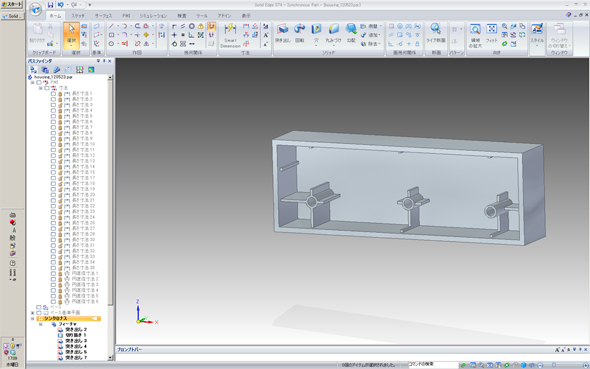

細部形状ができ、抜き勾配を設定した後に、筐体外形の4隅に、iPod touchやiPhoneのような大きめなRを付けていく。

2mmと定めた肉厚も、後から付けたRに自動で追従する。八木氏は、ある程度形状を固めた後に、R形状を決めることが多いとのことだ。

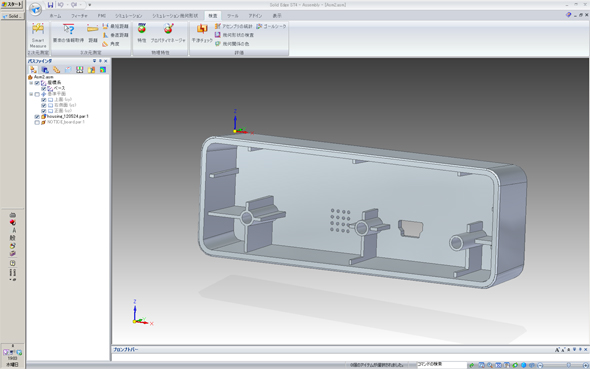

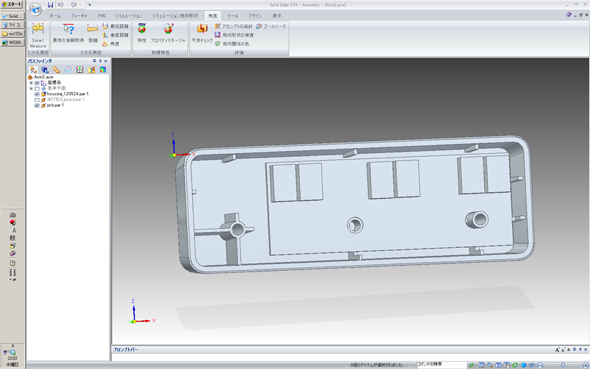

ここで、アセンブリで筐体に基板モデルを置いて、レイアウトを確認してみる。ボスの寸法も適切なようだ。中央のボスはねじで固定するため、基板上面よりもほんの少し低めにしておいた。

筐体の寸法を基にして、パネルも作成する。シンプルな一枚板だ。こちらが製品の表面となる。こちらは、透過樹脂で製作する。

光を透過している必要があるが、中の部品まで見えてしまっては格好悪い。その最適な濃度を決めるとともに、パネルに対するLEDの位置も検討していく。

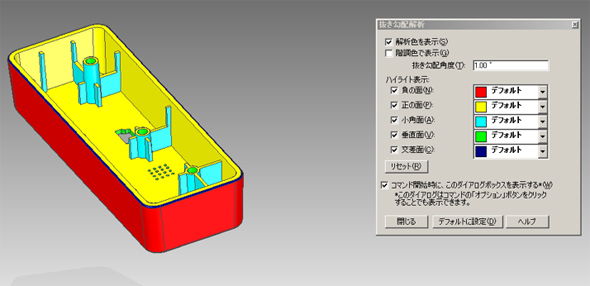

目視では難しい「抜き勾配のチェック」

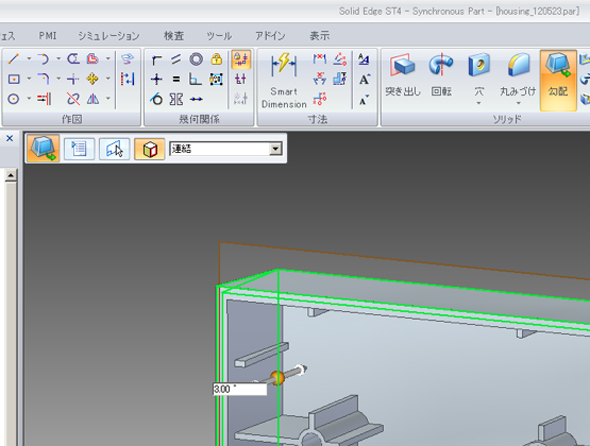

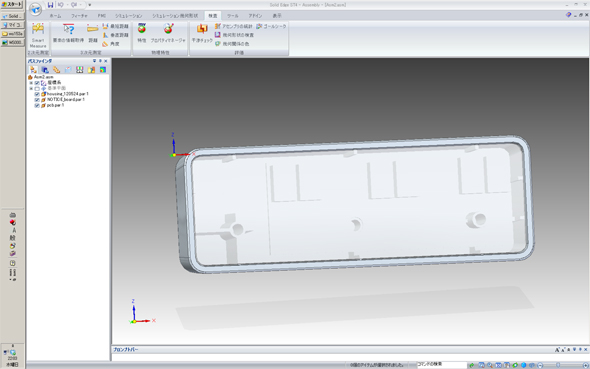

八木氏は、今回の筐体の試作を切削で実施したが、この時点で成形性も考慮してモデリングした。成形不良の起こりづらい形状にするには、適切な抜き勾配と肉厚にしておくことが大事だ。

筐体の外形部の抜き勾配は3度、内部の細かいリブは1度にすることで、離型しやすい形状とした。しかし、3次元モデルの抜き勾配は、目視では確認しづらい……。

そこで、Solid Edgeの機能「抜き勾配解析」で、抜き勾配の角度ごとに色分けして表示してみた。

3度の勾配は、外側が赤、内側が黄になっている。1度の部分は「小角度」として水色で表示し、勾配がない部分は黄緑で表示される。

勾配の付け忘れやミスはないようだ。

さて一体、これは何か?

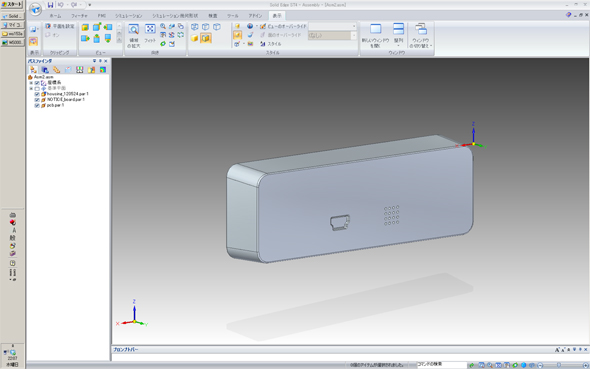

実際、出来上がった筐体の試作品は、こちら。切削加工で製作した。

その用途は一体なんなのか、予想できるだろうか? そのヒントは、「SNS(ソーシャルネットワーク)と連携する、何か」。

きっと、持っていなくても、生活に全然困らない物!? ……だが。「“SNSが少し便利で楽しくなる”アイテムだと思います(笑)」(八木氏)。――その答えは、MONOistの記事で明かしていく予定だ。

Solid Edgeのいいところ

今回の設計で、Solid Edgeを使ってみた感想を八木氏に尋ねてみたところ、「『パラメトリックか、ノンヒストリーか』意識せず、思っていたよりすんなりと習得ができました」と答えてくれた。

同氏はメーカー時代から、パラメトリック3次元CADを使ってきた。「シンクロナス・テクノロジ」の操作感は、従来の3次元CADとは少し異なる。でも、それによるストレスは感じなかったと八木氏は話す。

粘土をこねるようなダイレクト編集ができながらも、同時に数字できちんと定義することが可能なので、操作はシンプルになっても、パラメトリックな考え方もきちんと生かした設計ができる。それは、Solid Edgeのシンクロナス・テクノロジの大きな利点でもある。

後は、「操作の手数が少なくなる」のもSolid Edgeの利点だと八木氏は言う。

「従来の3次元CADでは、いちいちアイコンを探して、クリックして、という動作をしていました。アイコンは結構小さいので、それに合わせてクリックするのは結構面倒です。Solid Edgeは、修正したい形状に触れると、必要なコマンドを自動で選定してアシストしてくれるので、マウスの操作量が最少で済みます。慣れれば慣れるほど、作業は早くなっていくだろうと思いました」。

「Siemens PLM Connection Japan 2012」開催のお知らせ

シーメンスPLMソフトウェアは2012年7月19日、東京・六本木のアカデミーヒルズで「Siemens PLM Connection Japan 2012」を開催する。

スペシャルセッションでは、「元フォード・モーター社のリチャード・リフ博士、元マツダ 岡田吉誼氏とのパネルディスカッション」などを予定している。

今回のPLM Connectionでは、同年4月に世界同時発表した「Teamcenter 9」を国内ユーザー向けに初めて紹介するほか、重工業、自動車、電気精密業界などの国内ユーザー企業による事例講演も行う。

- 開催日時:2012年7月19日(木)10:00~18:00(受付開始:9:30~)

- 会場:六本木アカデミーヒルズ49

- 参加費:無料

提供:シーメンスインダストリーソフトウェア株式会社

アイティメディア営業企画/制作:@IT MONOist 編集部/掲載内容有効期限:2012年7月19日

Copyright © ITmedia, Inc. All Rights Reserved.

Siemens PLM Connection Japan 2012

2012年7月19日、東京・六本木の六本木アカデミーヒルズ49で開催します。スペシャルセッションでは、「元フォード・モーター社のリチャード・リフ博士、元マツダ 岡田吉誼氏とのパネルディスカッション」などを予定しています。

MONOistの取材にて。八木啓太氏と、LEDデスクライトのSTORKE(左)

MONOistの取材にて。八木啓太氏と、LEDデスクライトのSTORKE(左) 構想図:下が電子基板、上が筐体のイメージ。基板外形は、75×28mm

構想図:下が電子基板、上が筐体のイメージ。基板外形は、75×28mm どういう製品なのかは、まだ秘密!:STROKEと一緒に使う場合は、こうかな?

どういう製品なのかは、まだ秘密!:STROKEと一緒に使う場合は、こうかな? スケッチを描く

スケッチを描く スケッチを押し出す

スケッチを押し出す 3本のボスをスケッチする

3本のボスをスケッチする それを付き出してみる

それを付き出してみる

開口面を基準に、抜き勾配を入れる。ここでは3度

開口面を基準に、抜き勾配を入れる。ここでは3度 Rを付けてみた

Rを付けてみた 基板と筐体をアセンブリする

基板と筐体をアセンブリする さらにパネル(ふた)を付けてみる

さらにパネル(ふた)を付けてみる 背面から見たモデル

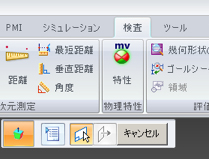

背面から見たモデル 「検査」のタブから「特性」を選択

「検査」のタブから「特性」を選択 筺体に付いた勾配を表示

筺体に付いた勾配を表示 切削加工で作った

切削加工で作った こういう感じで、使います

こういう感じで、使います